чем приводится в движение колесные пары локомотива

Как устроены колесные пары локомотивов и вагонов?

Опубликовано 03.08.2019 · Обновлено 02.11.2021

А как устроены колесные пары локомотивов и вагонов? Колесные пары направляют движение локомотива и вагона по рельсовому пути.

Колесные пары с шестерней от электровоза

» data-medium-file=»https://cdn.dvizhenie24.ru/2019/08/Q1-7-300×225.jpg» data-large-file=»https://cdn.dvizhenie24.ru/2019/08/Q1-7-1024×768.jpg» width=»1024″ height=»768″ gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″ data-src=»https://cdn.dvizhenie24.ru/2019/08/Q1-7-1024×768.jpg» alt=»колесные пары с зубчатой шестерней от электровоза | Колесные пары с шестерней от электровоза | Движение24″class=»wp-image-1504″ data-srcset=»https://cdn.dvizhenie24.ru/2019/08/Q1-7-300×225.jpg 300w, https://cdn.dvizhenie24.ru/2019/08/Q1-7-768×576.jpg 768w» data-sizes=»(max-width: 1024px) 100vw, 1024px» /title=»колесные пары с зубчатой шестерней от электровоза | Движение24″ /> Колесные пары с шестерней от электровоза

Колесная пара локомотива состоит из оси, насаженных на нее колесных центров, зубчатых колес тяговой передачи, на ободы колесных центров надеты бандажи — на локомотивах они сменные, а на вагонах, как правило, колеса цельнокатаные.

Поверхности бандажей на всех колесных парах имеют коническую форму, с уменьшением диаметра во внешнюю сторону, с внутренней стороны находятся гребни – они расположены внутри колеи и предохраняют колесную пару от схода с рельсов. По центру проходит, так называемый, круг катания – эта часть бандажа непосредственно контактирует с головкой рельса.

Но вот вопрос — а почему профиль колеса конический и его диаметр уменьшается во внешнюю сторону?

Это чисто физический вопрос. Вот колесная пара вошла в кривую на участке пути, радиус кривой с одной стороны будет меньше, а с другой больше, в зависимости от того в какую сторону кривая. Колесо со стороны меньшего радиуса будет упираться своим гребнем на внутреннюю грань рельса и пройдет меньший путь, а вот колесу со стороны большего радиуса надо пройти путь больше. Для этого ему надо увеличить скорость, чтобы «догнать» колесо с другой стороны, но оно этого сделать не сможет и все – колесная пара застопорится, то есть, пойдет юзом. Этого допустить нельзя! Но можно и не отставать от колеса, проходящего меньший радиус кривой, а как это сделать – конечно, надо уменьшить диаметр колеса и оно спокойно будет догонять своего «внутреннего собрата». Поэтому бандаж колеса и имеет коническую форму – чем ближе к внешней стороне, тем меньше его диаметр. Все просто!

На вагонах по мере износа бандажей меняется все колесо, на локомотивах они меняются непосредственно. Как это происходит? Бандаж изготовляется из углеродистой стали. Технология проста: его надевают на обод колесного центра в горячем состоянии, для предотвращения сползания с колесного центра он стопорится специальным кольцом. Все, в итоге бандаж остывает и накрепко «прикипает» к колесному центру. На колесном центре ставится керном полоска, а еще на нем, как раз под этой меткой, также керном наносятся четыре точки. Потом сам бандаж с внешней стороны красится белой краской, а на месте кернения наносится полоска красной краской. Все это сделано для того, чтобы локомотивная бригада постоянно их контролировала на предмет «проворота» — это когда они начинает смещаться вследствие неплотного прилегания, что очень опасно и может привести к крушению! Также белая краска при нагреве приобретает «кофейный» цвет. Существует много причин образования этой нехорошей и очень опасной неисправности, например, сильное и длительное зажатие бандажа тормозными колодками при торможении, это приводит к его сильному нагреву и сдвигу.

Существует ряд параметров, по которым контролируется толщина бандажей и допуски на их сдвиг, но, если сдвиг большой – дело серьезное, требуется замена, а это простой локомотива.

Тяговые приводы на локомотивах

Опубликовано 26.07.2019 · Обновлено 04.02.2021

Что такое тяговый привод на локомотиве и как он работает?

Все мы ездим беспрерывно на автомобилях, знаем, что на них крутящий момент двигателя передается на колеса через механическую или автоматическую коробку передач. А вот как на локомотивах?

Возьмем электровозы и тепловозы с электрической передачей, это означает что электрический ток поступает на тяговые электродвигатели либо из контактной сети (электровозы), либо от дизель-генераторной установки (тепловозы). А как дальше?

Существует два типа подвески тяговых электродвигателей (ТЭД) в тележках: первый тип – опорно-осевое подвешивание и второй тип – опорно-рамное. В первом случае ТЭД опирается непосредственно на ось колесной пары, во втором на раму тележки.

Опорно-осевое подвешивание: тяговый электродвигатель опирается одним своим концом (нижним), через, так называемые, моторно-осевые подшипники (МОП) на ось колесной пары, а другим – на раму тележки через специальную подвеску: кронштейн с резиновыми шайбами для амортизации. На остове тягового электродвигателя, с обоих сторон, снизу, расположены моторно-осевые подшипники (МОП), это специальные гнезда (буксы), с латунными вкладышами, буксы выполнены из специального сплава-«баббита» (смесь олова с бронзой), в которые устанавливается ось колесной пары.

Вставленная ось закрепляется специальной крышкой, так называемой «шапкой» моторно-осевого подшипника, в которой находится «польстер» — устройство для смазки оси. Польстер имеет две камеры, в первую заправляется, сплетеная в косы пряжа, они смазываются маслом, постоянно поступающим из второй камеры. На многих локомотивах польстера заправляются маслом ремонтным персоналом, под давлением, а вот на многих типах тепловозов смазку пополняет локомотивная бригада. Помню, ставишь тепловоз на ТО-2, берешь масленку и полез в смотровую канаву – доливать масло в МОПы, сначала проверяешь уровень масла по щупу, если мало, то доливаешь. Уровень смазки в моторно-осевых подшипниках проверяется и пополняется строго на каждом ТО-2 локомотива, через двое суток. Об этом делается соответствующая запись в журнале технического состояния локомотива (форма ТУ-152).

На электровозах срок заправки больше, как правило через шесть суток, но запись делается обязательно. Нагрев моторно-осевого подшипника может привести к очень серьезным последствиям! На оси колесной пары с обоих сторон напрессованы косозубые приводные шестерни, которые входят в зацепление с шестерней тягового электродвигателя, все это устройство закрывается специальным кожухом, в которое также закачивается специальная смазка. Называется это устройство – тяговый редуктор. Собранные воедино тяговый электродвигатель с колесной парой и тяговым редуктором называется – колесно-моторный блок(КМБ). Так система и работает: ТЭД крутит шестерни, через редуктор, а они колесную пару, закрепленную на ТЭД моторно-осевыми подшипниками.

Сейчас, практически все современные локомотивы имеют электропривод на, так называемом – «опорно-рамном» подвешивании. Это подвеска не нуждается ни в моторно-осевых подшипниках, с вечно присущими им «смазочными» проблемами, ни в громоздких тяговых редукторах.

Тяговый электродвигатель здесь закрепляется непосредственно на раме тележки, верхней ее части, он связан с тяговым редуктором специальным «фланцем», на одной стороне колесной пары запрессована шестерня, входящая в зацепление с системой тягового редуктора.

Вот и все. Система опорно-рамной подвески гораздо легче, дешевле и практичней опорно-осевой подвески. Она не требует постоянного контроля уровня смазки и его пополнения, что значительно увеличивает пробег локомотива, не требуя его внепланового захода в депо, как частенько случается с опорно-осевой подвеской, для дозаправки МОПов. Все колесно-моторные блоки располагаются внутри рам тележек, в зависимости от конструкции локомотива: двухосные, трехосные или четырехосные тележки.

Колесные пары электровозов, их назначение, устройство. Неисправности колесных пар, с которыми запрещается эксплуатация электровоза.

Назначение:

— превращают вращающий момент тяговых двигателей в поступательное движение электровоза.

Колесные пары воспринимают все удары от неровностей пути и сами жестко воздействуют на путь.

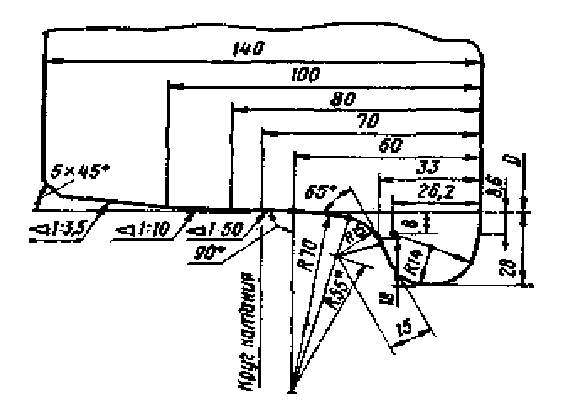

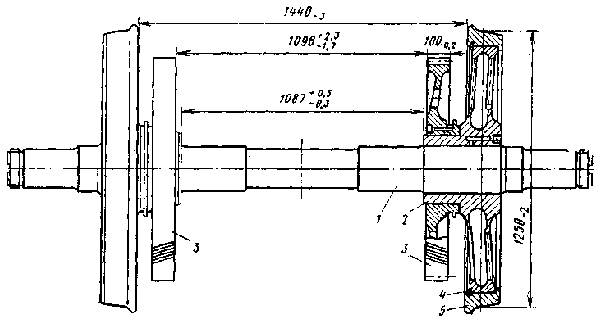

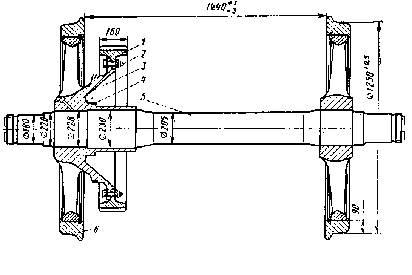

Основные элементы: ось 5, два колесных центра 1, два бандажа 2, два стопорных кольца 3 и два зубчатых колеса 4. (Рис.8).

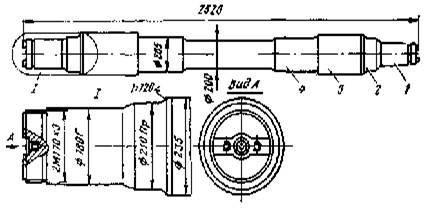

Ось(рис.9). Изготавливается поковкой из осевой стали. Подвергается механической и термической обработке. Для упрочнения все ее части, кроме средней, накатываются роликами.

Ось имеет следующие части: 5-буксовые шейки, 4-предподступичные

Рис.8. Колесная пара электровоза ВЛ11.

— буксовые шейки служат для напрессовки внутренних колец двух буксовых подшипников.

Рис.9.Ось колесной пары.

1-средняя часть; 2-шейка под моторно-осевой подшипник; 3-подступичная часть; 4-предпдступичная часть; 5- буксовая шейка; 6-паз под стопорную пластину.

— предподступичные части служат для напрессовки лабиринтного кольца задней буксовой крышки;

—шейки под моторно-осевые подшипники для размещения вкладышей ;

После изготовления все части оси подвергаются магнитной дефектоскопии.

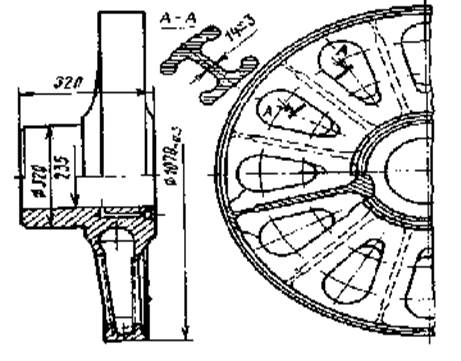

Колесный центр. Изготавливается отливкой из углеродистой стали. Имеет удлиненную ступицу 5, 12 спиц 6 и обод 7 (Рис. 10,а). Механической обработке подвергаются обод и ступица со всех сторон.

Рис.10. Колесный центр и бандаж.

Бандаж. (рис. 10,б) Изготавливается ковкой с последующей

прессовкой, механической и термической обработкой. Имеет уклоны:

Оба уклона совместно обеспечивают прохождение колесами в кривых различных отрезков пути за одинаковое время. Бандаж имеет фаску размером 6 мм х 45 0 для поглощения наката металла с поверхности катания.

Размеры нового бандажа: толщина 90+3 мм, ширина 140+2/1 мм, диаметр 1250 мм (измеренный по кругу катания), толщина гребня 3З мм (измеренная на расстоянии 20 мм от его вершины), высота гребня 30 мм, измеренная между вершиной и кругом катания.

Круг катания расположен на расстоянии 70 мм от грани бандажа. По нему производят основные измерения: диаметр бандажа, его толщину, прокат, ползун и толщину гребня.

После напрессовки бандажа на колесный центр, ставятся контрольные риски против одной из спиц на бандаже на расстоянии 24 мм 5-6 углублений керном и по ним полоса красной краской, и на колесном центре углубление зубилом и по нему полоса белой краской.

В настоящее время на железных дорогах производится переход на бандажи с новыми профилями, изображенных на рисунках 13, 14, 15, 16, 17 и 18. На каждой ж.д., в зависимости от профилей обслуживаемых участков, применяют те или иные профили бандажей. Например, на Свердловский ж.д. применяют профиль ГОСТ 11018-87 с гребнем толщиной 30 мм. и ДМЕТИ ЛБ с такой же толщиной гребня. Высота гребня у бандажа с профилем ГОСТ 11018-87 30 мм, а с профилем ДМеТИ ЛБ – 28 мм, измеренная между кругом катания и вершиной гребня.

НЕИСПРАВНОСТИ КОЛЕСНЫХ ПАР.

Запрещается выпускать из ТО-2, ТО-3, ТР и допускать к следованию в поездах электровозы со следующими неисправностями колесных пар:

— трещинав любой части оси, ободе, спице или бандаже;

— прокатпо кругу катания у локомотивов более 7 мм при скорости до 120 км/час и более 5 мм при скорости 120-140 км/час;

— толщина гребня у бандажей с новыми профилями до скорости 120 км/час для профиля ГОСТ 11018 более 32 мм и менее 23 мм Для профиля ДМеТИ более 31 мм и мене 2З мм. При скорости 120-140 км/час для профиля ГОСТ 11013 более 32 мм и менее 26 мм.

Для профиля ДМеТИ более 31 мм и менее 26 мм. Толщина гребни измеряется на расстоянии 13 мм от круга катания;

— разница в толщине гребней у одной колесной пары, если толщина одного из них 27 мм и менее, более 4 мм;

— расстояние между внутренними гранями бандажей у ненагруженной колесной пары 1440 +3/3 мм при скорости 120 км/час и +3/-1 мм при скорости 120-140 км/час;

— вертикальный подрез гребня более 18 мм, измеренный специальным шаблоном.

— опасная форма гребня (при значении параметра крутизны гребня 6,5 и менее), измеренная на ТР шаблоном УТ-1 и шаблоном ДО-1 на ТО-2.

— ползун (выбоина) на поверхности катания бандажа более 1 мм.

Скорость следования при ползуне более 1 мм см. в ПТЭ;

— выщербина, раковина или вмятина на поверхности катания бандажа глубиной более 3 мм и длиной более 10 мм, а выщербина на вершине гребня длиной более 4,0 мм;

— разница в прокатах у колес одной колесной пары более 2 мм;

— ослабление бандажа на колесном центре, оси в ступице, зубчатого колеса на оси или на ступице колесного центра;

— остроконечный накат гребня в зоне поверхности на расстоянии 2 мм от вершины гребня и 13 мм от круга катания;

— острые поперечные риски и задиры на шейках и предподступичных частях оси;

— протертое место на средней части оси более 4 мм;

— местное или общее уширение ширины бандажа более 6 мм;

— ослабление бандажного кольца в сумме на длине более 30%,более чем в трех местах, а также ближе 100 мм от замка кольца;

— толщина бандажей колесных пар электровозов ВЛ11, ВЛ11 м и ЧС менее 45 мм. В бесснежный период, с разрешения начальника дороги, 40 мм (кроме электровозов ЧС2);

— кольцевые выработки на поверхности катания у основания гребня глубиной более 1 мм на конусности 1:3,5 глубиной более 2 мм и шириной более 15 мм. При наличии кольцевых выработок на других участках поверхности катания бандажа нормы браковки как для кольцевых выработок расположенных у гребня.

Дефекты, обнаруженные при осмотре колесных пар, записать в журнал формы «ТУ-152 и в журнал ремонта электровоза формы ТУ-23. Не реже одного раза в месяц производить замеры проката, толщины бандажей, их гребней и опасной формы гребня. Результаты замеров за-

носить в журнал ТУ-28 и в карманную книжку обмера бандажей ТУ-13.

Примечание:

— под раковиной понимается дефект металлургического происхождения в виде неметаллических включений (песка, шлака) закатанных внутрь металла и пустот от усадки металла при неравномерном остывании бандажа выходящих на поверхность катания бандажа по мере износа;

— под выщербиной понимается выкращивание кусочков металла на поверхности катания бандажа;

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Колесная пара: устройство, вес, типы и виды неисправностей

Колесная пара — состоит из оси, соединенной с колесным центром и зубчатыми колесами тяговой передачи, которые вращаются как единое целое. На колесные центры закреплены бандажи, которые на локомотивах сменные, а на вагонах, как правило колеса цельнолитые. Такая конструкция позволяет выдерживать пробег в несколько сотен тысяч километров при условии своевременной замены бандажей, профилактике зубчатой тяги и нужного типа рельс.

Меню страницы:

Прохождение кривых большого радиуса (порядка 500 м или более) выполняется из-за разницы диаметров колес вдоль окружностей колеса, которая возникает, когда колесная пара смещается по всей траектории. Это различие характеризуется тем, что плоскость колес (профиль колеса) является не цилиндрической, а конической формы: диаметр обода колеса снаружи меньше, чем изнутри, что с учетом профиля поверхности рельса позволяет колесной паре смещаться от центра рельса к внешней стороне поворота. Это позволяет переключаясь на разные колеса во время движения поезда. Движение колесной пары по на стрелочных переводах, где радиус дуги гораздо меньше, осуществляется за счет наличия гребней на колесах. Поверхность рельса и гребня внешнего колеса контролируется силами, возникающими в результате движения колесной пары и контакта внутренней боковой поверхности рельса. При движении состава по прямой гребни колёс выполняют стабилизирующую функцию для поддержки прямолинейного направления движения.

Во время движения поезда между колесом и рельсом наблюдаются микродеформации, за счет того что металл не является сверх плотным. Это создает постоянное нарастание силы скрепления колеса и рельса, во время увеличения скорости и увеличения сил трения. Существуют системы из пары колёс, позволяющих вращаться с разными относительными скоростями. Такие колеса не являются колесными парами и применяются исключительно в мало скоростных подвижных составах.

УСЛОВИЯ РАБОТЫ И ОСНОВНЫЕ КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ КОЛЕСНЫХ ПАР

Условия работы.Колесные пары являются одним из наиболее ответственных элементов локомотива, так как от их состояния непосредственно зависит безопасность движения локомотива. Колесные пары передают нагрузки, от веса локомотива на рельсы, направляют движение локомотива вдоль рельсовой колеи и при приложении вращающих моментов от двигателей обеспечивают реализацию силы тяги. Помимо указанных нагрузок, колесные пары воспринимают дополнительные динамические силы, связанные с колебаниями локомотива и ударами при движении по рельсовому пути, имеющему неровности, и при наличии неровностей на поверхности колес; при колодочном торможении рабочая поверхность колеса взаимодействует с тормозной колодкой:

Динамические силы взаимодействия колес и рельсов существенно зависят от неподрессоренных масс локомотива, значительную часть которых составляют массы колесных пар. Для снижения этих сил целесообразно уменьшать массу колесной пары.

Силы взаимодействия колес и рельсов, обеспечивающие направление движения локомотива, зависят от конфигурации профиля бандажа, которую следует выбирать так, чтобы обеспечивались безопасность движения и условия устойчивости колес от схода с рельсов.

Взаимные проскальзывания колес, связанные с разностью их диаметров, снижают реализуемую силу тяги. Поэтому целесообразно выбирать такой профиль колеса, чтобы износы поверхности катания в процессе эксплуатации были минимальными.

Основные элементы.Колесная пара (ГОСТ 11018—87) состоит из оси, двух движущих колес и устройств для передачи вращающего момента от тягового электродвигателя или гидропередачи. Конструкция колесной пары определяется видом тяговой передачи, типом подвешивания тягового двигателя и типом колесных центров.

Обычно у колесных пар буксовые шейки расположены снаружи рамы тележки, а движущие колеса — внутри. Колесные пары с внутренними (по отношению к раме тележки) шейками имели некоторые электровозы старой постройки и тепловозы ТГМ1, ТГМ23 с шатунно-спарниковой передачей вращающего момента.

При опорно-осевом подвешивании тягового электродвигателя зубчатое колесо (или колеса) жестко напрессовывают либо на ось колесной пары, либо на удлиненную втулку колесного центра. В последнем случае уменьшаются напряжения в оси, связанные с передачей вращающего момента от зубчатого колеса движущему колесу, и снижается концентрация напряжений в сечении оси между колесным центром и зубчатым колесом по сравнению со случаем, когда на ось напрессованы и колесный центр, и зубчатое колесо.

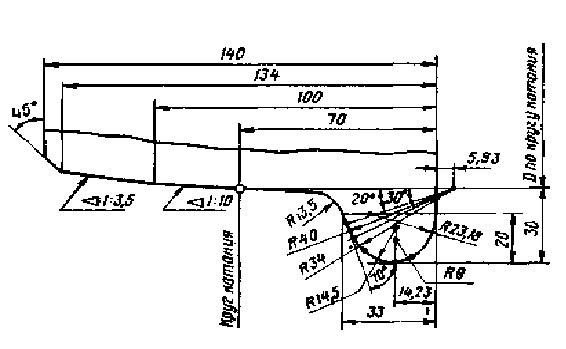

Рис. 6.1. Унифицированная колесная пара электровозов ВЛ60, ВЛ80 и ВЛ10:

1 — ось; 2 —колесный центр; 3 — зубчатые колеса; 4 — бандажное кольцо; 5 — бандаж

В зависимости от конструкции колесного центра различают колесные пары лицевые, дисковые (литые и катаные) и цельнокатаные. Колесные пары локомотивов с опорно-осевым подвешиванием тяговых электродвигателей достаточно широко унифицированы. Унифицированная колесная пара электровозов ВЛ10, ВЛ60, ВЛ80 (рис. 6.1) состоит из оси 1, двух движущих колес, состоящих из колесных центров 2 и бандажей 5 с бандажными кольцами 4. Зубчатые колеса 3 насажены на удлиненные втулки колесных центров.

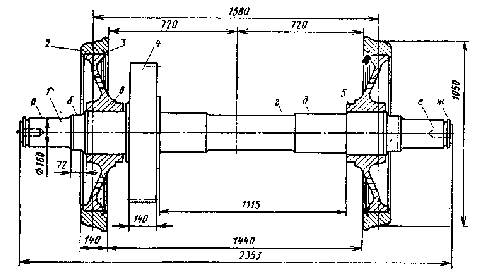

Колесные пары тепловозов (рис. 6.2) ТЭЗ, 2ТЭ10Л, М62, ТЭ109, ТЭП10 и 2ТЭ116 в основном унифицированы и различаются размерами и формой торца шейки оси. На тепловозах применена односторонняя зубчатая передача, ведомое зубчатое колесо напрессовано на ось колесной пары. Диаметр движущих колес тепловозов по кругу катания равен 1050 мм, у колесной пары электровозов — 1250 мм.

Односторонняя зубчатая передача применена на пассажирских электровозах ЧС1, ЧС2, ЧСЗ (рис. 6.3); здесь венец зубчатого колеса 1 прикреплен болтами 2 к конусу 3 колесного центра. Удлиненная ступица 4 служит для посадки подшипников качения редуктора зубчатой передачи.

У тепловозов с гидравлической передачей вращающий момент колесным парам передается редуктором, корпус которого опирается на ось с помощью двух роликовых подшипников. На ось колесной пары насажено цилиндрическое или коническое зубчатое колесо, передающее ей вращающий момент.

|

О с и. К материалу и технологии изготовления осей колесных пар предъявляют особые требования, так как оси испытывают напряжения, изменяющиеся по знакопеременному симметричному циклу. Особенно опасна концентрация напряжений, которая зависит от качества обработки поверхности, плавности переходов между частями разных диаметров, условий запрессовки на ось сопрягаемых с нею деталей

Рис. 6.2. Унифицированная колесная пара тепловозов:

1—ось; 2 — бандаж; 3 — бандажное кольцо; 4 — зубчатое колесо; 5 — колесный центр; а — буксовая шейка; б — предподступинчная часть; в — подступичная часть; г — средняя часть оси; д — шейка под моторно-осевой подшипник; е — выточка торцовая; ж — кольцевая проточка

Оси изготовляют из стали Ос. Л. Заготовки осей нормализуют с последующим отпуском. Механические свойства материала заготовок после термической обработки должны соответствовать требованиям ГОСТ 3281—81. При сопряжении частей оси с разными диаметрами для уменьшения концентрации напряжений выполняют плавные переходы (галтели) с возможно большими радиусами. Обработка галтелей должна иметь повышенную чистоту.

Для повышения сопротивления усталости цилиндрические поверхности оси, кроме средней части, и их галтели упрочняют накаткой роликами с усилием 30—40 кН. При этом предел выносливости стали повышается примерно в 2 раза. После накатки шейки шлифуют.

|

Ось унифицированной колесной пары электровозов ВЛ10, ВЛ60, ВЛ80 (рис. 6.4) имеет две буксовые шейки 1 (они служат для монтажа роликовых подшипников буксы), предподступичные части 2 (на них насаживают лабиринтные кольца осевой буксы), подступичные части (на них напрессовывают колесные центры), шейки моторно-осевых подшипников 4 и среднюю часть. Ось унифицированной колесной пары тепловозов имеет те же части. Диаметр подступичной части этой оси такой же, что и у оси электровозной унифицированной колесной пары. Однако у тепловозной оси подступичная часть имеет еще и участок несколько большего диаметра, предназначенный для напрессовки ведомого зубчатого колеса.

Рис. 6.3. Колесная пара электровозов ЧС1, ЧС2, ЧСЗ:

1— венец зубчатого колеса; 2 — призонные болты; 3 — конус колесного центра; 4 — удлиненная ступица; 5 — ось; в — бандаж

|

Рис. 6.4. Ось унифицированной колесной пары электровозов ВЛ60, ВЛ80 и ВЛ10:

1 — буксовая шейка; 2 — предподступичная часть; 3 — подступичная часть;

4 — шейка моторно-осевых подшипников

У осей колесных пар при рамном подвешивании тяговых электродвигателей нет шеек для моторно-осевых подшипников. В конструкциях с приводом класса II на оси закреплены зубчатые колеса (ТЭ121), в случае привода класса III они отсутствуют и вращающий момент передается непосредственно колесному центру.

На торец оси, а в тех случаях, когда он передает боковое нажатие от колесной пары буксе, на цилиндрический поясок, примыкающий к торцу, наносят маркировку в соответствии с ГОСТ 11018—87.

Колесный центр. На колесный центр действуют силы от посадки бандажа и запрессовки оси колесной пары; он также передает вертикальные и горизонтальные продольные и поперечные силы, действующие между бандажом и осью колесной пары. Колесный центр должен иметь достаточную прочность и жесткость.

На локомотивах применяют спицевые и дисковые (преимущественно литые) колесные центры. Спицевой колесный центр состоит из обода, спиц и ступицы. Такие колесные центры применены на электровозах ВЛ19, ВЛ22 М (центр имеет 11 спиц), ЧС2 и ЧС4 (12 спиц), а также на тепловозе ТЭ121.

Унифицированные колесные пары электровозов ВЛ10, ВЛ60, ВЛ80 имеют литые двухдисковые центры (рис. 6.5). У такого колесного центра предусмотрена удлиненная ступица для посадки зубчатого колеса. Обод и ступицу связывают два диска, имеющие отверстия. Для повышения прочности и жесткости колесного центра диски соединены простенками, играющими роль спиц. В ступице имеется канал, по которому на посадочные поверхности может подаваться масло под давлением для уменьшения усилия распрессовки.

В соответствии с ГОСТ 4491—86 колесные центры отливают из стали 20Л или 25Л. Для снятия внутренних напряжений и получения однородной и мелкозернистой структуры колесные центры подвергают отжигу.

|

Рис. 6.5. Колесный центр унифицированной колесной пары электровозов ВЛ60, ВЛ00 и ВЛ10

После термической обработки механические характеристики стали должны быть не менее указанных:

| Сталь | 20Л | 25Л |

| Предел текучести, МПа | ||

| Временное сопротивление разрыву, МПа | ||

| Относительное удлинение, % | ||

| Относительное сужение, % | ||

| Ударная вязкость при температуре 20 0 С, Дж/см 2 | 49,0 | 49,0 |

Колесные пары тепловозов обычно имеют литые дисковые колесные центры (у тепловоза ТЭ121 спицевые колесные центры). У тепловозов с рамным подвешиванием тяговых электродвигателей колесные центры выполнены с приливами для запрессовки пальцев привода.

Колеса. На тепловозах ТГМЗ и ТГ1 установлены колесные пары с дисковыми цельнокатаными колесами, изготовленными из мартеновской стали обжимкой под гидравлическим прессом. Использование цельнокатаных колес уменьшает стоимость изготовления колесной пары, При этом масса колесной пары снижается на 400—500 кг (по сравнению с литыми колесными центрами) и упрощается ее формирование. Однако износоустойчивость цельнокатаных колес обычно меньше, чем бандажных; они чаще выходят из строя из-за повреждений поверхности катания. Вместе с тем по соображениям безопасности на высокоскоростном подвижном составе применяют, как правило, безбандажные колеса.

Бандажи. На бандажи действуют нагрузки от вертикальных и горизонтальных сил взаимодействия колес и рельсов. Напряжения, связанные с действием этих сил в зоне контакта колеса и рельса, могут быть достаточно большими. При прохождении неровностей пути эти силы часто имеют ударный характер. В процессе эксплуатации происходит проскальзывание колес относительно рельсов.

Материал бандажа должен обладать высокой прочностью при растяжении и сжатии, быть достаточно износостойким и вязким, чтобы сопротивляться ударным нагрузкам. Бандажи изготовляют из раскисленной мартеновской стали. Обеспечение одновременно высокой твердости и вязкости достигается введением легирующих добавок и специальной термической обработкой (закалка и отпуск).

Для пассажирских локомотивов изготовляют бандажи (ГОСТ 398—81) из стали Ст1, для грузовых и маневровых локомотивов — из стали Ст2 (допускается применять сталь Ст2 для пассажирских локомотивов с нагрузкой от колесной пары на рельсы 200 кН и более)

Механические характеристики материала термически обработанных бандажей должны соответствовать указанным в табл.6.1.

Рис. 6.6. Профиль бандажа

Рис. 6.7. Унифицированный профиль