чем промыть закрытый подшипник

3 способа смазать закрытый подшипник без разборки

Конечно, заменить скрипучий или свистящий подшипник всегда проще, чем смазать. Но не всегда можно быстро найти нужный образец для замены. Поэтому, в ряде случаев, все таки бывает проще смазать подшипник, чем тратить время на поиски нового. Тем более если подшипник не имеет качения и вполне пригоден к дальнейшей эксплуатации.

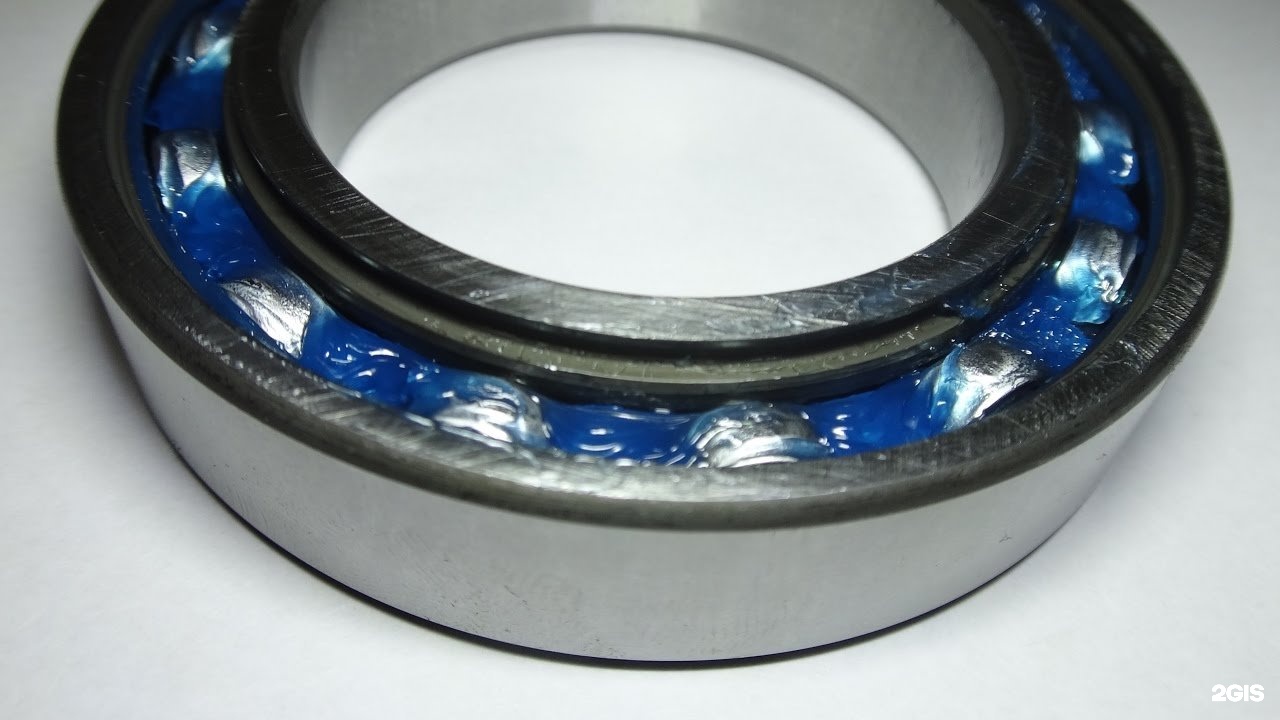

С подшипниками открытого типа вопросов нет, достаточно промыть их и нанести смазку. А вот с закрытыми возникает проблема съема металлических шайб по сторонам. Дело в том, что их очень просто повредить и далее они станут непригодными.

Но есть 3 спроба как смазать подшипник закрытого типа без разборки. Несмотря на то, что изделия на первый взгляд кажутся почти герметичными, все же не совсем так, потому что зазора между внутренним кольцом и защитными шайбами вполне достаточно для внесения смазки.

Итак, пойдем от сложного способа до самого простого.

Предварительные действия

Первым делом необходимо промыть подшипник от всех наружных загрязнений. Для этого опустим его в любой растворитель или обезжириватель на 5-10 минут.

Затем протрем насухо ветошью.

1 способ: смазка закрытого подшипника при помощи вакуумного насоса

Смазку разогреваем до 60 градусов Цельсия. Кладем в нее подшипник. По сути он в ней должен утонуть.

Далее помещаем все под вакуумный насос.

Вакуумируем 15 минут. Далее медленно снимаем разряжение.

Данный способ является одним из лучших, но доступен не всем, ввиду отсутствия вакуумного насоса.

2 способ: смазка закрытого подшипника без разборки шприцеванием

Берем плунжерный шприц со смазкой. В деревянном бруске делаются отверстия. С одной стороны под подшипник, с другой под наконечник шприца.

Вставляем подшипник в брусок, с другой стороны шприц. Круглым чепиком затыкаем отверстие подшипника и нагнетаем смазку. Ее обязательно вдавит через зазоры подшипника.

3 способ: нагревание подшипника в смазке

Самый простой и абсолютно всем доступный способ. Берем металлическую емкость и кладем в нее подшипники. Сверху накладываем густую смазку. Жалеть не стоит, она должна закрыть подшипники с запасом.

Далее на газовой конфорке разогреваем смазку до жидкого состояния и «варим» 15 минут.

Тут главное не перегревать смазу, так как она может потерять свойства. Желательно постоянно перемешивать состав и нагревание производить на медленном огне. Так же контролировать температуру и не превышать ее выше 100 градусов Цельсия.

Потом уберем данку в сторону и оставим остывать.

Под действием нагрева лишний воздух выйдет из подшипника, а при остывание войдет смазка из-за создающегося разряжения.

Как смазать закрытый подшипник

Чем и как смазывают изделия закрытого типа

Подшипники качения широко используются в конструкциях различных механизмов и машин, что обеспечивает минимизацию потерь энергии на трение.

Чтобы они работали с большей эффективностью, выполняется смазка. Для этого используется два решения: принудительное орошение, либо закладка смазочных материалов на стадии изготовления изделия.

Во втором случае используются закрывающие вставки из металла или пластика, защищающие внутренности изделия от попадания влаги и пыли.

Подобным подшипникам не требуется дополнительная смазка в процессе работы. Однако, если устройства, в которых они установлены, эксплуатировались либо хранились с нарушением определённых требований, то потребуется закладка в подобный подшипник дополнительной смазки.(Напомним что смазывать подшипники, используя WD-40 запрещается подробности тут).

Чем и как смазывают изделия закрытого типа

Смазать подобные устройства традиционными методами невозможно, так как зазор для проникновения смазки очень мал. Поэтому существуют смазки специального типа (например, «Литол»), весьма густой консистенции, которые относятся к группе пластичных.

Однако Литол, выбор далеко не лучший, особенно если ваш подшипник будет серьёзно нагреваться (до 80°С) в процессе работы. В этом случае лучше выбрать «смазку № 158» (реализуется в банках, похожих на консервные).

Если предстоит ещё более высокий нагрев (120°С), прекрасно подходит «Фиол 2У».

При наличии смазки, предназначенной для ШРУС, её также разрешено применять для подобных целей.

Главная трудность технологического характера заключается в том, что смазывающее вещество не может попасть к трущимся элементам подшипника. Поэтому приходится использовать специальные технологии смазки.

Первый вариант можно считать классическим. Для выполнения работы потребуется:

Ёмкость из металла;

Пластичная смазка (тип желательно посмотреть в рекомендациях производителя подшипника);

Свеча;

Решётка из металла (мелкая).

Этот вариант допускает выполнение смазки подшипника без снятия его с вала. А если вы его уже сняли, для упрощения работы рекомендуется временно установить его на вал подходящий по диаметру.

Алгоритм работы следующий.

Кладёте решётку на опоры из кирпичей или иных негорючих материалов;

Ставите на неё металлическую ёмкость со смазкой;

Под ней ставите и зажигаете свечу;

В расплавленную смазку опускаете подшипник (минимум на десять минут).

При работе следите за тем, чтобы смазка не перегрелась (если закипит, пользоваться ей нельзя). Если вы нагреете её до температуры отпуска, металл подшипника может потерять свои свойства.

Чтобы повысить эффект данной процедуры, проверните несколько раз подшипник сразу после того, как достали его из смазки «по» и против часовой стрелки. Это способствует более равномерному распределению смазывающего вещества внутри подшипника.

Идеальное решение, прокрутку выполнить шуруповёртом в течение 1-2 минут. Излишки смазки выдавливаются.

Вытираем изделие насухо и можно ставить его по месту.

Второй вариант также можно выполнить самостоятельно

Чем промыть подшипник

Ответ на этот вопрос зависит от того, о каком типе подшипника идёт речь (открытый или закрытый, находящийся в эксплуатации, на консервации, промышленный или бытовой). Рассмотрим основные аспекты промывки изделия, осуществляемой в следующих случаях.

Для качественной промывки промышленного подшипника, его помещают в специальную ванну, наполненную маслом, разогретым до температуры от 90 до 95°С. Требование обусловлено тем, что, промывая его в чистом бензине (растворителе), невозможно на 100% удалить старую загрязнённую смазку.

Категорически запрещено использовать масло органического происхождения. Только минеральное!

Для разогрева масла применяются паро- или электронагреватели. В ванне устанавливается решётка на высоте 5-7 см от дна, исключающая прямой контакт подшипника с донной поверхностью, которая прогревается значительно сильнее, чем раствор в ванне, а также со скапливающейся там грязью.

Используемые марки масла, «индустриальное 20» (12). Разрешено использовать трансформаторное масло. Но, в этом случае, требуется организация жёсткого контроля за температурой (оно имеет температуру вспышки 135°С).

Изделия, на специальных крюках, опускаются раствор на время от 5 до 20 минут. После чего их встряхивают 3-10 раз.

Если происходит промывание мелких подшипников, рекомендуется использовать проволочную сетку. По завершению промывки изделия извлекаются из ванны, оставляются на некоторое время, на весу, чтобы старая смазка и масло стекли.

Следующим этапом является промывка в 1 (лучше 2) ванных с бензином, в который добавлено (по объёму) от 6% до 8% масла. Это позволяет исключить вероятность возникновения царапин (снижение чистоты контактной поверхности), как на дорожках, так и самих телах качения, в момент возникновения сухого трения. Это случается при проверке лёгкости вращения промытого подшипника.

На заключительном этапе подшипник располагается горизонтально. Удерживается за внутреннюю обойму, при одновременном вращении наружной. Выполнение данной процедуры позволяет оценить качество промывки и лёгкость вращения.

Нежелательно применять для промывки изделия керосин. Он инициирует коррозионные процессы.

Консервация, выполненная в заводских условиях, рассчитана на год (для изделий, оставляемых на продолжительное хранение, срок составляет 6 лет). После этого необходимо выполнение переконсервации. Процедура проводится в специальных цехах, требования к которым прописаны в соответствующих нормативах.

Процесс (с учётом материала сформировавшейся защитной плёнки) выполняется пятью различными способами.

Имеющаяся на них защитная плёнка (если это нужно) может быть удалена сухой протиркой (вариант, смоченной бензином чистой салфеткой, тщательно отжатой).

Подготовленный раствор нагревают до температуры от 80 до 95°С. в каждой ванной подшипник выдерживается до 2 минут.

Эти изделия (детали), находящиеся в стеклотаре в водно-спиртовом растворе такого вещества, как триэтаноламин, извлекаются и сушатся на специальной фильтрованной бумаге. После этого промываются в спирте 90% концентрации (этиловом).

Можно не промывать. При необходимости, для промывки применяют растворы, аналогичные по составу указанным в п.3.2.

Промывают в масле марки «индустриальное-12», которое предварительно нагревается до температур, задаваемых диапазоном от 90 до 120 градусов. Время операции, от трёх до пяти минут.

Старая смазка полностью расплавляется (ванна I). Изделие вынимают и дают остаткам смазки стечь. Далее подшипник охлаждается (комнатная температура). Затем промывается в ванне II с составом 3.2.

Закрытые подшипники запрещено промывать, используя растворители и масляные ванны. Смазка с наружных поверхностей убирается салфетками, смоченными бензином, и тщательно отжатыми после этого.

Контроль состояния моющих жидкостей и их замена выполняются не реже 1 раза в 7 дней. Подшипники могут промываться механизированным (машинным) способом либо вручную. В первом случае все загрузочные приспособления должны быть рассчитаны на свободное пропускание моющих жидкостей.

Подшипники для роликовых коньков, скейтов или велосипедов можно промывать в бензине (лучше, сорта «Калоша», он не так сильно пахнет), уайт-спирите (иных растворителях). В отдельных случаях может быть достаточно простого мыльного раствора. Затем изделие сушится и сразу смазывается.

Подшипники закрытого типа: обозначение, как открыть и как смазать закрытые подшипники

Такие устройства необходимы для защиты механизма от загрязнений в виде пыли и абразивных частичек. Кроме этого, для удержания консистентной смазки внутри. Поэтому существуют несколько образцов внешних и встроенных уплотнителей, которые помещают между двумя кольцами. В таблице показаны размеры закрытых шариковых подшипников.

| Название габаритов механизмов качения | d | D | B | r | Масса в килограммах | C, H | СО, H | Угловая скорость | |

| С одним уп. | С двумя | ||||||||

| Первая партия диаметров | |||||||||

| 60106 | 80106 | 30 | 55 | 13 | 1,5 | 0,120 | 13300 | 6800 | 12 |

| 60104 | 80104 | 20 | 42 | 12 | 1,0 | 0,070 | 9360 | 4500 | 17 |

| 60018 | 80018 | 8 | 22 | 7 | 0,5 | 0,012 | 3250 | 1340 | 32 |

Вторая группа диаметров

| 60024 | 80032 | 4 | 13 | 5 | 0,3 | 0,004 | 900 | 415 | 38 |

| 60220 | 802220 | 100 | 180 | 34 | 3,5 | 3,16 | 124000 | 79000 | 3,4 |

| 60025 | 80025 | 5 | 16 | 5 | 0,5 | 0,006 | 1480 | 740 | 36 |

| 60218 | 80218 | 90 | 160 | 30 | 3,0 | 2,20 | 95600 | 62000 | 5,0 |

| 60026 | 80026 | 6 | 19 | 6 | 0,5 | 0,010 | 2170 | 1160 | 32 |

| 60214 | 80214 | 70 | 125 | 24 | 2,5 | 1,06 | 61800 | 37500 | |

| 60027 | 80027 | 7 | 22 | 7 | 0,5 | 0,013 | 3250 | 1350 | 30 |

| 60212 | 80212 | 60 | 110 | 22 | 2,05 | 0,80 | 5200 | 31000 | 6,0 |

| 60028 | 80029 | 9 | 9 | 8 | 1,0 | 0,019 | 46200 | 1960 | 26 |

| 60210 | 80210 | 50 | 90 | 20 | 2,0 | 0,46 | 35100 | 19800 | 7,0 |

| 60200 | 80200 | 10 | 30 | 9 | 1,0 | 0,030 | 5900 | 2650 | 24 |

| 60209 | 80209 | 45 | 85 | 19 | 2,0 | 0,41 | 33200 | 18600 | 7,5 |

| 60201 | 80201 | 12 | 32 | 10 | 1,0 | 0,037 | 6890 | 3100 | 22 |

| 60208 | 80208 | 40 | 80 | 18 | 2,0 | 0,36 | 32000 | 17800 | 8,5 |

| 60202 | 80202 | 15 | 32 | 11 | 1,0 | 0,045 | 7800 | 3550 | 19 |

| 60207 | 80207 | 35 | 72 | 17 | 2,0 | 0,29 | 25500 | 13700 | 9,0 |

| 60203 | 80203 | 17 | 40 | 12 | 1,0 | 0,065 | 9560 | 4500 | 17 |

| 60208 | 80208 | 40 | 80 | 18 | 2,0 | 0,36 | 32000 | 17800 | 8,5 |

| 60204 | 80204 | 20 | 47 | 14 | 1,5 | 0,106 | 12700 | 6200 | 15 |

| 60205 | 80205 | 25 | 50 | 15 | 1,5 | 0,12 | 14000 | 6950 | 12 |

Третья партия диаметров

| 60302 | 80302 | 15 | 42 | 13 | 1,5 | 0,08 | 11400 | 5400 | 17 |

| 60314 | 80314 | 70 | 150 | 35 | 3,5 | 2,50 | 104000 | 63000 | 4,5 |

| 60303 | 80303 | 17 | 47 | 14 | 1,5 | 0,11 | 13500 | 6650 | 16 |

| 60311 | 80311 | 55 | 120 | 29 | 3,0 | 1,37 | 71500 | 41500 | 5,6 |

| 60305 | 80305 | 25 | 62 | 17 | 2,0 | 0,23 | 22500 | 11400 | 11 |

| 60310 | 80310 | 50 | 110 | 27 | 3,0 | 1,08 | 61800 | 36000 | 6,3 |

| 60306 | 80306 | 30 | 72 | 10 | 2,0 | 0,34 | 28100 | 14600 | 9 |

| 60309 | 80309 | 45 | 100 | 25 | 2,5 | 0,64 | 41000 | 22400 | 7,5 |

| 60307 | 80307 | 35 | 80 | 21 | 2,5 | 0,44 | 33200 | 18000 | 8,5 |

| 60308 | 80308 | 40 | 90 | 23 | 2,5 | 0,64 | 52700 | 30000 | 6,7 |

Типы конструкции

Элементы такого вида необходимы для работы ответственных узлов. Классифицируются они так же, как и открытые, но с добавлением маркировки. Например: 62012 – это относится к изделию без прокладки. 62012-Z или 62012-2Z – уже смежные модели с 1 и соответственно с 2 гранями.

При выборе той или иной модификации следует учитывать основные факторы:

С одной стороной

Обозначение однорядных происходит по ГОСТу 8882-75. Буква Z говорит о том, что в механизме задействован металлическо-резиновый уплотнитель. Дополнительная аббревиатура RS может встречаться на импортных моделях и несет такую же информацию.

С двумя сторонами

Обозначение закрытых подшипников такое же, как у первого типа, только перед буквами ставиться цифра 2. Они более универсальны и востребованы тогда, когда есть вероятность загрязнения с обоих краев.

Виды уплотнений

Защита узла от попадания внешних загрязнителей может быть осуществлена как на заводе изготовителе, так и отдельным элементом. Наружный представляет собой устройство, которое ставится рядом, фиксируется, в большинстве случаев с внешней стороны. Внутренняя часть плотно прилегает к полированной поверхности вращающейся оси. Изделие может быть на основе сальника или набивки. Редко применяются конструкции, герметизирующие за счет центробежной силы.

Скрытый устроен, как шайба, плотно зафиксированная на верхней обойме. Часть, соприкасающаяся с центральным кольцом, скользит и при этом постоянно остается в контакте с поверхностью. Обычно изготавливается из металла с покрытием из полимеров. Сталь создает прочный каркас, а пластик позволяет упруго и без трения обеспечить прилегание.

Типы уплотнителей закрытых радиально-упорных подшипников

В подавляющем большинстве случаев защитный встроенный кожух бывает цельнометаллическим или каучуковым. Последнее название является условным, потому что используются разные виды пластиков, и каркас часто бывает из железного сплава.

Маркировка изделий со стальной шайбой проводится одной буквой Z, когда преобладает односторонняя герметизация, 2Z – с двух направлений. По аналогии RS или 2RS обозначают наличие одного или нескольких полимерных пыльников. В отечественной системе ГОСТ отличие фиксируется цифрами. Например: 180205. 1 – это материал, в данном образце, пластик. 8 – двухсторонний. 60206. Первая цифра говорит об одной защитной шайбе из металла.

Достоинством уплотнителей из железа является высокая прочность и устойчивость к перегреву. Но при этом контакт скользящей поверхности может быть не достаточен. Пластиковые более плотно прилегают к полированной плоскости, но при высокой температуре деформируются и перестают выполнять свои функции. В моделях большого диаметра используют двухкомпонентные изделия, где стальной диск обеспечивает геометрию, а полимерное напыление – плотное прилегание и устойчивую фиксацию.

Маркировка закрытых подшипников

Рассмотрим более подробно стандарты ИСО. Суффикс Z обозначает наличие одной защитной шайбы из стали. 2 Z или ZZ говорит о том, что товар защищен металлическими уплотнителями с обеих сторон.

Обозначение RS утверждает, что узел частично огражден пластиковой манжетой. Если в коде присутствует аббревиатура 2 RS, то сепаратор прикрыт целиком. Цифровое или буквенное дополнительное позиционирование, стоящее после, описывает материал, из которого состоит крышка. Возможны такие варианты: RS 1; RS 2; RS 1Z ; RSH; RSL. Наиболее распространенный стандартный тип – это бутадиенакрилонитрильный каучук. Он устойчив к воздействию нефтепродуктов, животных и растительных жиров, влаги и пара.

Проверка на пригодность открытого или закрытого подшипника (осевое или радиальное биение, усталостные раковины)

Для диагностики качества необходимо снять защитные шайбы. Удалить полностью консистентную смазку, промыв изделие в солярке или в другом растворителе (бензин, керосин). Теперь ничто не помешает оценить состояние поверхностей качения и степень износа сепаратора:

Выполнение всех трех тестов гарантирует достаточное качество изделия. Без лабораторных исследований более надежно провести выбраковку невозможно.

Как открыть закрытый подшипник с железным пыльником для смазки

Металлическое кольцо держится в обойме за счет упругости. Для того чтобы добраться до шариков, надо острым предметом (лезвие ножа, специальный захват или шило) зацепить и выщелкнуть. При этом способе следует быть аккуратным и не помять устройство. Иначе будет невозможным в дальнейшем поместить его на место.

Далее, такую же операцию производим с другой стороной. После этого удаляем старый наполнитель с помощью растворителя (диз. топливо, бензин, керосин). Подсушиваем. Проводим диагностику на пригодность по алгоритму, описанному выше, и начинаем сборку.

Устанавливаем одно защитное кольцо. Помещаем в пространство новое масло. Прокручиваем несколько раз, чтобы она распределилась по всему объему. Убираем излишки и закрываем второй крышкой. Существуют модели, где предохранительное устройство фиксируется металлическим стопором. Тогда требуется снимать и устанавливать эту деталь.

Смазка в подшипниках закрытого типа с защитой двух сторон без разборки

Герметизация изделий, особенно с металлическими шайбами достаточно условна. Между деталями существует небольшой зазор, позволяющий ввести туда состав, если он будет находиться в жидком состоянии. Поэтому во многих случаях совсем необязательно производить демонтаж. Можно обойтись упрощенной процедурой. Трудность заключается в том, что технологически конструкция устроена так, что невозможно подать смазочную жидкость на детали, которые находятся внутри. Для решения этой проблемы мы изложим алгоритм действий.

Первоначально удаляем внешние загрязнения. Допускается слегка ополоснуть в солярке. Далее, под металлическую решетку подставляются негорючие материалы. После этого берется емкость, устанавливается на колосники, в ней разогревается «Литол» до текучести. Узел погружается и оставляется там до того, как консистенция смазочного вещества за счет остывания начинает приобретать свою первоначальную форму. Обычно на эту процедуру достаточно десяти или двадцати минут.

Извлекаем из ванны, протираем наружную поверхность. Рекомендуется для равномерного распределения наполнителя несколько раз повернуть деталь на 360 градусов. Эта операция часто позволяет значительно продлить срок эксплуатации. Недостатком является то, что трудно оценить степень износа.

Существует второй способ, который возможен, если консистентный литол очень сложно поддается нагреву, необходимо:

На видео показано, как набить смазку в закрытый подшипник. Можно ввести вещество с помощью избыточного давления.

Какие узлы выпускаются в противопылевом исполнении

В конструкциях, где необходимо достичь долгой работы без возможности постоянной принудительной подачи состава, поддерживающего скольжение, используются модели, изолированные от среды. Это бывают неразборные однорядные (шариковые и роликовые), двухрядные, ступичные, радиально-упорные. В каждом случае используется несколько иные технические решения. Так, если для первого вида следует лишь сделать крепежную канавку на внешней обойме, то закрытые роликовые подшипники имеют более сложное строение. За счет того, что сепаратор в стандартной модели находится на уровне кольца.

Преимущества

К достоинствам можно отнести:

Область применения

Первоначально конструкция аппарата качения подразумевало наличие устройства промазывания, специальных предохранительных щитков с сальниковой набивкой, войлочными или резиновыми наполнителями.

Появление готового к эксплуатации механизма, не требующего дополнительного сервиса весь срок работы, позволило значительно упростить изготовление и сократить расходы на обслуживание. Сейчас все точки вращения, если нет необходимости в постоянном принудительном введении скользящего раствора, компонуются ограждающими подшипниками.

Эксплуатация таких видов предусмотрена технологическими особенностями и используется в агрессивных условиях, там, где оборудование больше всего подвержено воздействию нестандартных и специфических факторов:

Большая часть сельхозтехники, автомобильного транспорта, станков легкой промышленности имеют узлы, не требующие сервиса. Ролики для спортивного инвентаря, складской техникой (рокла или гидравлическая тележка), конвейерной линии используют детали, которые подготовлены к работе на заводе-изготовителе. Бытовая и оргтехника не может обойтись без таких изделий малого диаметра.

В современных строительных инструментах, таких как: дрели, болгарки, шуруповерты, электро и бензопилы, бетономешалки, газонокосилки, виброплиты, подавляющее большинство вращающихся образцов укомплектованы скрытыми элементами качения. В легковом автомобиле такой тип применяется в ступицах, генераторе, вентиляторе, кондиционере, помпе, натяжном ролике, двигателях дворников, стеклоподъемниках.

Производители

Популярность узлов растет, поэтому все изготовители в мире стараются освоить производство такой продукции. На наш рынок поступают модели японских брендов NTN и NSK, немецкого LFD, FBJ из Китая, и многих других стран.

Российские ЕПК и ГПЗ представлены:

Всего в России существует 28 крупных предприятий, выпускающих такую продукцию. Активное возведение началось еще в тридцатые годы прошлого столетия. Во время Второй Мировой войны их эвакуировали со всем оборудованием за Урал. После Победы стали развивать отрасль в этих северных областях, где и до сегодняшнего дня успешно работают на благо народного хозяйства.