Фонарь задвижки что это

Задвижки

Назначение

Задвижки – тип трубопроводной арматуры с запирающим (регулирующим) элементом, который перемещается перпендикулярно оси потока рабочей среды. Задвижки – арматура двухпозиционного действия. Они могут применяться только для включения или отключения трубопроводов. Использование задвижек в качестве регулирующих устройств запрещается.

Устанавливаются задвижки как на горизонтальных, так и на вертикальных трубопроводах. Задвижки со встроенным электроприводом целесообразно устанавливать на горизонтальных участках трубопроводов шпинделем вверх. В местах установки задвижек должен быть обеспечен свободный доступ для их обслуживания и ремонта без вырезки из трубопровода, для монтажа и демонтажа.

Выпускаются задвижки с затворами клинового и параллельного типа. В основном задвижки оснащены затворами клинового типа. Особенностью задвижек данного типа является зависимость усилия прижатия рабочих поверхностей затвора к рабочим поверхностям седел от усилия на приводе.

Характеристики и требования

Материал уплотнительных поверхностей деталей узла затвора должен обладать износостойкостью, обеспечивающей ресурсные показатели надежности задвижек. Скорость коррозии материала уплотнительных поверхностей деталей узла затвора – не более 0,05 мм/год. Если материал седел корпуса и контактирующих с ними деталей узла затвора не обеспечивает указанную скорость коррозии и требуемую износостойкость, то в стандартах (ТУ, КД) на конкретные задвижки предусматривают наплавку уплотнительных поверхностей коррозионно-стойкими износостойкими сплавами.

Седла задвижек допускается выполнять в соответствии со стандартами (ТУ, КД) на конкретные задвижки либо вместе с корпусом, либо вставными (с креплением на резьбе, запрессовкой, сваркой и другими методами).

Затяжку резьбовых соединений задвижек проводят стандартным или указанным в ТК, КД на конкретную задвижку специальным инструментом без применения удлинителей. Конструктивно обеспечивают выступание концов болтов и шпилек из гаек не менее чем на один шаг резьбы.

Срезы соседних колец сальниковой набивки смещают при сборке на угол 90° ± 5°.

Конструкция задвижки должна обеспечивать блокировку одновременной работы привода и ручного дублера.

Классификация

По типу затвора

Задвижки подразделяют по типу затвора:

По типу уплотнения

Задвижки подразделяют по типу уплотнения подвижных элементов относительно внешней среды:

По типу присоединения

Задвижки подразделяют по типу присоединения к трубопроводу:

По типу проточной части

Задвижки подразделяют по типу конструкции проточной части корпуса:

По типу уплотнения неподвижных элементов

Задвижки подразделяют по типу уплотнения неподвижных элементов:

По типу управления

Задвижки подразделяют по типу управления:

Тип шпинделя

По типу шпинделя: с выдвижным шпинделем, невыдвижным шпинделем;

Положение запирающего элемента

По исходному положению запирающего элемента задвижек с автоматическим управлением: нормально открытые – управляющая среда закрывает; нормально закрытые – управляющая среда открывает;

Тип передачи усилия

По типу передачи усилия управления от элемента управления к задвижке: с приводом вращательного типа, с приводом поступательного типа.

Направление подачи среды

Направлению подачи управляющей среды в привод задвижки:

а) с односторонним направлением (на открытие или на закрытие);

б) с двусторонним направлением (попеременно, на открытие и на закрытие или наоборот);

Конструкция

Схема

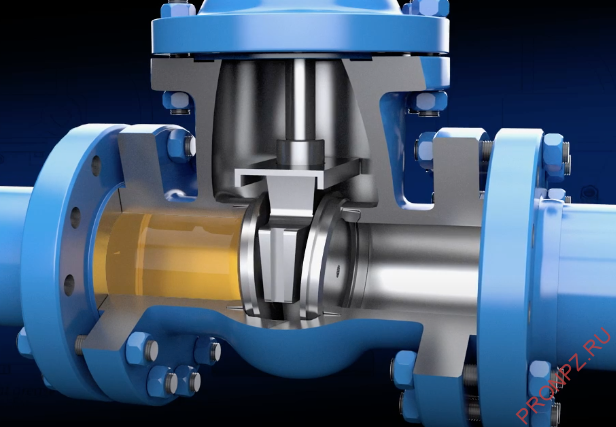

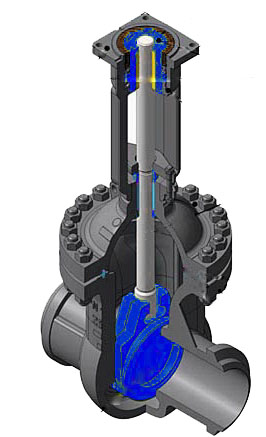

Конструкция задвижки состоит из корпуса и крышки, образующих полость, в которой находится рабочая среда под давлением и внутри которой помещен затвор (на чертеже он клиновой). Корпус имеет два конца для присоединения задвижки к трубопроводу (применяются присоединительные концы фланцевые и под приварку).

Внутри корпуса расположены, как правило, два седла, параллельно или под углом друг к другу (см рис.13), к их уплотнительным поверхностям в положении «закрыто» прижимаются уплотнительные поверхности затвора. Затвор перемещается в плоскости, перпендикулярной оси прохода среды через корпус, при помощи шпинделя или штока. Шпиндель с ходовой гайкой образует резьбовую пару, которая при вращении одного из этих элементов обеспечивает перемещение затвора в нужном направлении. Такое решение наиболее распространено, и применяется при управлении вручную или электроприводом.

Седло

Для задвижек из углеродистой стали седла изготавливаются из материала с высокой плотностью, обладающего хорошей уплотнительной способностью. В качестве материала для уплотнительных поверхностей используется сталь с 13% содержанием хрома или сверхтвердые сплавы, наплавляемый на уплотнительную поверхность.

Седла могут вворачиваться или ввариваться в корпус задвижки, либо производится наплавка коррозионно-стойкого уплотнения непосредственно в сам корпус. Выдвижной шпиндель и клин задвижек соединяются Т-образным пазом. Верхняя часть паза плотно сопрягается со шпинделем для обеспечения надежного и прочного соединения. Упругая конструкция клина позволяет избежать спаек с седлами, возникающими при возрастании температуры.

Сальниковое уплотнение

Конструкция камеры сальникового уплотнения предохраняет набивку сальника от воздействия рабочей среды, когда клин поднят в верхнее положение. Сальниковая набивка изготавливается из терморасширенного графита, имеющего хорошую уплотнительную способность и стойкость при высоких температурах. При обтяжке сальникового уплотнения фланец и втулка сальника центруют шпиндель и предотвращает его от заедания во время движения. Собранная крышка крепится на корпусе задвижки при помощи шпилек с навернутыми на них шестигранными гайками. Герметичность данного соединения достигается при помощи установки прокладки, состоящей из терморасширенного графита и нержавеющей стали.

Бугельный узел

Конструкция бугельного узла позволяет надежно закрепить втулку шпинделя, изготовленную из латуни и установленную на опорных подшипниках. Применение опорных подшипников значительно снижает крутящий момент на шпинделе при операциях открытия-закрытия и увеличивает срок службы втулки.

Наиболее распространенной является конструкция, в которой гайка представляет собой полый цилиндр с внутренней трапецеидальной и наружной метрической резьбой. С помощью наружной резьбы гайка ввинчивается в перемычку бугеля и стопорится винтом, завинчиваемым в «полтела» одновременно в гайку и в бугель. В клиновых задвижках при некоррозионной среде ходовая гайка устанавливается в гнезде клина. В клиновых задвижках больших диаметров прохода с целью экономии цветного металла гайка из латуни ввинчивается в обойму, изготовленную из черного металла. Гайки, расположенные внутри полости арматуры, находятся в среде, что является эксплуатацией в тяжелых условиях и приводит к сравнительно быстрому износу и выходу из строя. Замена их затруднительна, поэтому их применение ограничено.

При конструировании узлов невращаемой ходовой гайки направление резьбы выбирается таким образом, чтобы закрывание арматуры происходило при вращении маховика по часовой стрелке. Это правило предусмотрено требованиями Госгортехнадзора.

Материальное исполнение

Основные материальные исполнения: углеродистая, легированная холодостойкая, жаростойкая нержавеющая, нержавеющая сталь со специальными свойствами и другое.

Монтаж

Проверить работоспособность задвижки:

установить на задвижку электропривод, настройить муфту ограничения крутящего момента в соответствии с величиной, указанной в данном паспорте;

выполнить два полных цикла ОТКРЫТО-ЗАКРЫТО, при этом отключение электропривода должно производиться:

1)в нижнем положении – от срабатывания выключателя муфты ограничения крутящего момента;

2)в верхнем положении – от срабатывания конечного выключателя при недоходе бурта шпинделя до упора в верхнее уплотнение от 7 до 16 мм – в зависимости от типоразмера задвижки.

В случае преждевременного срабатывания муфты ограничения крутящего момента, операцию по настройке ее выключателей следует повторить.

ПОРЯДОК МОНТАЖА

Задвижка должна быть установлена на бетонном фундаменте, исключающем воздействие ее веса на трубопровод.

Установочное положение задвижки на трубопроводе – вертикальное, электроприводом вверх с допускаемым отклонением до 3 градусов. Положение клина при приварке задвижки – ЗАКРЫТО. Приварку патрубков (ответных фланцев) задвижки к трубопроводу и контроль сварного шва произведите в соответствии с правилами, действующими на строящемся объекте (ВСН 012-88 «Строительство магистральных и промысловых трубопроводов», РД 153-006-02 «Инструкция по технологии сварки при строительстве и капитальном ремонте магистральных нефтепроводов»).

При монтаже задвижки на трубопровод патрубки (или ответные фланцы) должны быть установлены без перекосов, а отверстия под крепеж должны совпадать с отверстиями на фланцах задвижки.

ЗАПРЕЩАЕТСЯ УСТРАНЯТЬ ПЕРЕКОСЫ ТРУБОПРОВОДА ЗА СЧЕТ НАТЯГА (ДЕФОРМАЦИИ) ПАТРУБКОВ ЗАДВИЖКИ.

Выполните два полных цикла ОТКРЫТО-ЗАКРЫТО с отключением электропривода в крайних положениях от срабатывания выключателей.

Для удаления воздуха используйте «воздушную» пробку.

Маркировка

Фактическое значение углеродного эквивалента «Сэ» материала корпуса (на внутренней поверхности одного из патрубков или ответного фланца).

Задвижка поставляется одним грузовым местом, в горизонтальном положении на поддонах с закрытыми заглушками проходными отверстиями патрубков.

При поставке задвижки в комплекте с электроприводом отгрузка производится двумя грузовыми местами.

Ответные фланцы (для исполнений с ответными фланцами) отгружаются в сборе с задвижкой.

Преимущества

Задвижки имеют следующие преимущества:

Какие виды задвижек бывают

Для обеспечения плановой и бесперебойной работы магистрали необходимо четко понимать, какие существуют типы задвижек для трубопроводов, каким образом они монтируются на трубы и как их правильно эксплуатировать.

Какие бывают задвижки для трубопроводов

Задвижки для трубопроводов различаются по множеству параметров:

Основными конструктивными элементами выступают:

По технологии изготовления корпуса задвижки подразделяются на литые, сварные, кованые и ковано-сварные.

Виды задвижек по типу выдвижения:

С выдвижным шпинделем. Изделия, в которых шпиндель выведен за пределы

корпуса и не имеет контакта с рабочей средой. Это обеспечивает лучшую ремонтопригодность, коррозионную стойкость и длительный срок службы. Однако, это сильно увеличивает строительную высоту, поскольку при открытии прохода шпинделю необходимо выйти из задвижки на длину, превышающую диаметр трубопровода. Кроме того, повышается масса изделия — этот параметр нужно учитывать при проектировании магистрали.

С невыдвижным шпинделем. Устройства с подобной конструкцией отличаются невыдвижным ходовым узлом гайка-шпиндель, непосредственно контактирующим с рабочей средой внутри задвижки. Такие изделия устанавливаются на трубопроводы, переносящие неагрессивные среды, нефть и т. п., поскольку при их эксплуатации нет возможности проконтролировать состояние сальников и шпинделя, а также провести необходимый ремонт без снятия и разборки задвижки. У них малая строительная высота, а, значит, их целесообразно устанавливать в труднодоступных местах.

Выдвижные и невыдвижные задвижки различаются по принципу работы. Первые, как уже говорилось выше, совершают движение вверх-вниз, перекрывая поток. Шпиндель вращается вокруг своей оси — в этом случае приводная гайка расположена прямо в клине.

Этот тип задвижек отличается наличием затвора клиновидной формы, расположенный между двумя наклоненными поверхностями. Принцип действия основывается на перекрытии потока жидкости или газа клином, перемещающимся перпендикулярно оси. Клиновые задвижки различаются по жесткости клинового затвора: жесткий, обрезиненный, двухсторонний, упругий.

Жесткий клин. Такие изделия отличаются простотой конструкции, жесткостью, надежностью и герметичностью. Они требует точной подгонки клина и уплотнений. Клин изделия шарнирно смонтирован на шпиндель в верхней части крышки и спускается по корпусным направляющим, из-за чего система может функционировать с высокими перепадами давления. Основные недостатки задвижки такого типа — возможные заклинивания из-за температурных перепадов, износ уплотнительных колец и довольно сложный ремонт.

Двухдисковый клин подразумевает наличие двух размещенных под углом дисков, соединенных между собой разжимной деталью. Такая конструкция позволяет устройству самостоятельно выравниваться при примыкании к седлам, исключая возможность заклинивая и обеспечивая высокую герметичность затвора.

Упругий клин. Разновидность заслонки с двухдисковым клином, в которой привод разделен на две части, между которыми размещен пружинящий элемент, способный деформироваться. Такая конструкция позволяет уплотнениям передвигаться под углом друг к другу, обеспечивая лучший контакт с седлом. Изделия с упругим клином не требуют высокоточной подгонки, исключают заклинивание при перепадах температур, но поверхности клина сильно стираются.

В шиберных задвижках дисковый затвор и седла расположены параллельно. Принцип действия прост — при опускании шиберный механизм герметично перекрывает (словно разрезает) условный проход за счет давления среды. Это наиболее простой тип задвижек, который зачастую устанавливается в канализационных системах, пульпопроводах и иных трубопроводах с густой средой, не требующей повышенной герметичности. Их легко обслуживать и ремонтировать.

Редкий тип задвижек, отличающийся отсутствием уплотнительных седел, а также необычным затворным элементом, представляющим собой гибкий шланг, сжимаемый в средней части с помощью штока. Такие задвижки имеют очень высокую коррозионную устойчивость, могут транспортировать вязкую и химически активную среду. Обычно их используют в трубопроводных системах с небольшим условным проходом, где основной средой является пульпа, примеси, шлам и т. п.

Буква «с» в маркировке задвижки указывает на то, что она изготовлена из стали, а «нж» — что уплотнения на клиновых дисках и седлах выполнены из нержавеющей стали.

Материалы изготовления деталей и узлов:

В стальных задвижках 30с41нж также имеется сальниковое уплотнение, изготовленное из терморасширенного графита. Этот материал может иметь форму шнура или кольца и препятствует выходу рабочей среды через сальник, там, где шпиндель опускается в корпус. Трубопроводная арматура использует несколько модификаций ТРГ:

Термопластовый графит в качестве уплотнительного материала сальникового узла гарантирует высокую герметичность, не теряя своих свойств даже при воздействии высокой температуры.

Стальные задвижки широко применяются в различных областях промышленности для организации магистралей, транспортирующих воду (горячую и холодную), газ, нефтепродукты, различные химические вещества, к которым элементы задвижки коррозионностойки, а также пар. Иногда они могут использоваться для перемещения морской воды.

Уплотнения на клин и корпусные кольца наносятся методом дуговой сварки или лазерной наплавки. Оба метода представляют собой химическую реакцию, при которой основной материал изделия смешивается со сплавом из проволоки под воздействием высокой температуры. После наплавки происходит шабровка — ручная или автоматическая. Она нужна для выведения идеальных геометрических параметров клина и колец с подгонкой поверхностей относительно друг друга для повышения класса герметичности задвижки.

Чугунные задвижки изготавливаются из серого чугуна и способны выдерживать разрывное давление до 370 МПа. Они предназначены для транспортировки жидкости и газа в магистральных трубопроводах.

Материалы изготовления деталей и узлов:

Что касается уплотнений, то клиновое уплотнение выполняется из EPDM. Это международное обозначение этиленпропиленового каучука. Этот материал имеет высокие физические и химические свойства, благодаря чему затвор практически не имеет механических разрушений. Он коррозионно-стойкий, способен сохранять заданные геометрические размеры даже при воздействии высокой температуры.

Также может применяться фторкаучук (при воздействии очень кислотных сред) или кремнийорганическое соединение (в случае воздействия экстремально высоких температур и их перепадов).

Задвижки имеют общие эксплуатационные характеристики, к которым относятся:

Выбор типа задвижки под конкретную рабочую среду осуществляется исходя из стойкости используемых материалов к коррозионному положению.

Маркировка задвижек соответствует ГОСТ 4666-75 и содержит следующие данные (на примере 30с41нж):

Перед «41» может стоять цифра «5» — это будет значить, что у задвижки механический редуктор в качестве привода, цифра «9» говорит, что установлен электропривод. В нашем случае у задвижки 30с41нж ручной привод (управление маховиком).

Вне зависимости от назначения и типа задвижки характеризуются следующими особенностями:

Впрочем, у задвижек есть и некоторые недостатки. Во-первых, это увеличение строительной высоты трубопровода (особенно если дело касается устройств с выдвижным шпинделем). Во-вторых, это быстрый износ уплотнительных элементов и обслуживание задвижек (трудоемкий ремонт в случае изделий с невыдвижным шпинделем). В-третьих, время на закрытие/открытие запорного механизма может быть длительным.

Установка устройств на магистраль или трубопровод промышленного назначения осуществляется только обученными специалистами, допущенными к проведению такого типа работ. При выполнении монтажа необходимо соблюдать следующие правила установки, в зависимости от типа задвижек и их назначения:

Устройство задвижки

Подписка на рассылку

Задвижки являются, пожалуй, одним из самых распространенных типов запорной арматуры. Они применяются в трубопроводах любого назначения – системах водоснабжения и канализации, газопроводах, нефтяных магистралях и гидроузлах. Задвижки обладают простой и надежной конструкцией, относительно низкой стоимостью, широким диапазоном рабочих температур и давления. Конструкция задвижки может отличаться в зависимости от условий эксплуатации и технических требований.

Как устроена задвижка

В общем случае все задвижки состоят из корпуса, который монтируется вразрез трубопровода и запорного элемента, передвигаемого вертикальным штоком. Затвор может иметь форму клина или плоской составной пластины, а корпус выполняется из чугуна, алюминия или стальных сплавов.

Наибольшее распространение в промышленности и коммунальном хозяйстве получили клиновые задвижки. В таких устройствах запор представляет собой жесткий, составной или упругий клин, в закрытом состоянии герметично прилегающий к уплотнительным седлам.

Устройство самой дешевой, чугунной задвижки, чаще всего предполагает жесткий клин, который перемещается винтовым штоком. Существенным недостатком такого узла является высокая вероятность заклинивания затвора по мере износа и низкая ремонтопригодность устройства. Проблема решается использованием составного клина, состоящего из двух жестко закрепленных между собой или подпружиненных пластин.

В отличие от клиновой, конструкция параллельной задвижки предусматривает использование шибера или плоского двухдискового затвора. Такие запорные узлы обеспечивают меньшую герметичность и чаще всего применяются в трубопроводах с односторонним движением среды. Шиберные задвижки способны эффективно отсекать вязкие или сильно загрязненные жидкости, что позволяет эксплуатировать их в канализационных системах и шламовых магистралях.

Конструкция ходового узла

Для перемещения затвора в задвижке применяется шпиндель на резьбовом соединении. Чаще всего он перемещается относительно гайки и толкает или вытягивает запорный элемент. Устройство задвижки может иметь и неподвижный шпиндель – в этом случае ходовая гайка и клин накручиваются на него внутри корпуса. Такая конструкция обладает меньшей строительной высотой, но не может быть установлена на трубопроводы с агрессивной средой, поскольку ходовой узел погружен в рабочую жидкость.

Большинство задвижек открываются и запираются вручную, однако существуют узлы оснащенные электрическим или пневмоприводом. Иногда конструкция задвижки имеет редуктор, призванный облегчить ход шпинделя. Выбор системы ходового узла задвижки зависит от условий эксплуатации и параметров трубопровода.

Водопроводные задвижки: классификация, устройство и их виды

Конструкция данного приспособления позволяет использовать ее не только для остановки воды, но и для перекрытия потока сжатого воздуха, жидких углеводородов и так далее.

Кроме того, широкое распространение некоторых типов данных устройств (например, секущие задвижки) получили в нефтяной отрасли.

Устанавливаться запорная арматура может не только на металлические, но и на пластиковые трубы. Главное – обеспечить надежное соединение элементов системы.

Принцип действия

Вне зависимости от типа все приспособления для перекрытия водопроводной трубы состоят из следующих деталей:

В корпусе находится полость, в которой размещены запорные элементы. В большинстве случаев корпус изготавливается из чугуна или стали, соединение с другими элементами инженерной системы происходит при помощи фланцев или посредством сварки. Главное достоинство первого способа – возможность быстрой и простой замены элемента в случае поломки. Сварочный же шов является самым надежным способом соединения, поэтому чаще всего в системах водоснабжения применяется именно он.

В состав запорного узла входит направляющая и затвор. Чаще всего направляющая является частью корпуса, что обеспечивает максимальную надежность данного приспособления и точность всех движений. Все детали изготавливаются из высококачественной стали, на затвор же дополнительно наносится слой специального покрытия, препятствующего образованию коррозии.

Узел для управления состоит из винтового штока (вентиля), махового колеса и резьбовой втулки, при помощи которой крутящий момент преобразуется в поступательное перемещение затвора. Узел устанавливается в верхней части приспособления, причем все его элементы располагаются в собственном металлическом кожухе. Соединение с основным корпусом происходит при помощи фланцев.

Работа трубопроводной задвижки происходит по следующему принципу:

Для открытия затвора необходимо повернуть маховик в обратном направлении.

Важно! Не стоит использовать данное приспособление для регулирования потока жидкости. При длительном воздействии воды, металлические элементы со временем шлифуются, а значит, впоследствии будут неэффективны для полного перекрытия системы. Для частичного перекрывания трубопровода следует применить специальную регулирующую арматуру.

В большинстве случаев сильно изношенные водопроводные запорные устройства не подлежат ремонту, единственное верное решение – замена. Поэтому внимательно следите за правильностью ее применения.