Технология nocolok что это

Технология nocolok что это

Компания HONO–R внедрила и активно использует технологию Nocolok при изготовлении алюминиевых радиаторов для систем охлаждения. Это позволяет значительно увеличить ключевые технические характеристики оборудования и продлить сроки его использования.

Особенности технологии

Nocolok – это специальный метод пайки алюминия, позволяющий создавать качественные радиаторы и другую технику. Ее секрет кроется в использовании специального модифицированного флюса, который не вызывает коррозии алюминия. Детали при этом

Есть несколько важных преимуществ применения такой технологии при изготовлении алюминиевых радиаторов:

Используя такую технологию, мы создаем множество видов радиаторов и интеркулеров. Весь наш товар сертифицирован, проходит строгий контроль качества. Даем гарантию на продукцию – до 18 месяцев.

Используя такую технологию, мы создаем множество видов радиаторов и интеркулеров. Весь наш товар сертифицирован, проходит строгий контроль качества. Даем гарантию на продукцию – до 18 месяцев.

Чтобы оформить заказ или получить ответы на другие интересующие вас вопросы, оставьте заявку на сайте или звоните нам.

Остались вопросы?

Наши специалисты ответят на любой интересующий вопрос по товару

Политика конфиденциальности

1. Общие положения

2. Основные понятия, используемые в Политике

3. Оператор может обрабатывать следующие персональные данные Пользователя

4. Цели обработки персональных данных

5. Правовые основания обработки персональных данных

6. Порядок сбора, хранения, передачи и других видов обработки персональных данных

Безопасность персональных данных, которые обрабатываются Оператором, обеспечивается путем реализации правовых, организационных и технических мер, необходимых для выполнения в полном объеме требований действующего законодательства в области защиты персональных данных.

7. Трансграничная передача персональных данных

Радиаторы охлаждения Nocolok

Почему Ноколок

По сравнению с другими технологиями производства алюминиевых радиаторов, Nocolok позволяет создать более прочное соединение, добиться коррозонной стойкости и снизить вес теплообменника.

Многим известно, что этот «авиационный металл» всегда покрыт оксидом алюминия, который препятствует созданию качественного паяного соединения.

В первую очередь флюс служит для удаления оксидного слоя спаиваемых алюминиевых деталей.

При контакте с водой и её растворами, применяемые ранее флюсы вызывали коррозию алюминия.

Компания «Solvay» изобрела и запатентовала модифицированный флюс Nocolok®, устраняющий негативные последствия от контакта с водой, позволяющий создать очень прочное соединение деталей. Данный припой используется для твердой пайки алюминия.

Эта технология позволила создавать алюминиевые радиаторы охлаждения с длительным сроком службы, хорошими показателями теплоотдачи, высокой стойкостью к коррозии и с более доступной ценой, в сравнении с медными. Радиатор произведённый по технологии NOCOLOK имеет вес на треть меньше алюминиевого радиатора механической сборки и почти в два раза легче медного радиатора.

Производство радиаторов охлаждения Nocolok

При производстве радиаторов охлаждения Nocolok важен не только припой, но и качество подготовки деталей изделия, а также технология всего процесса изготовления.

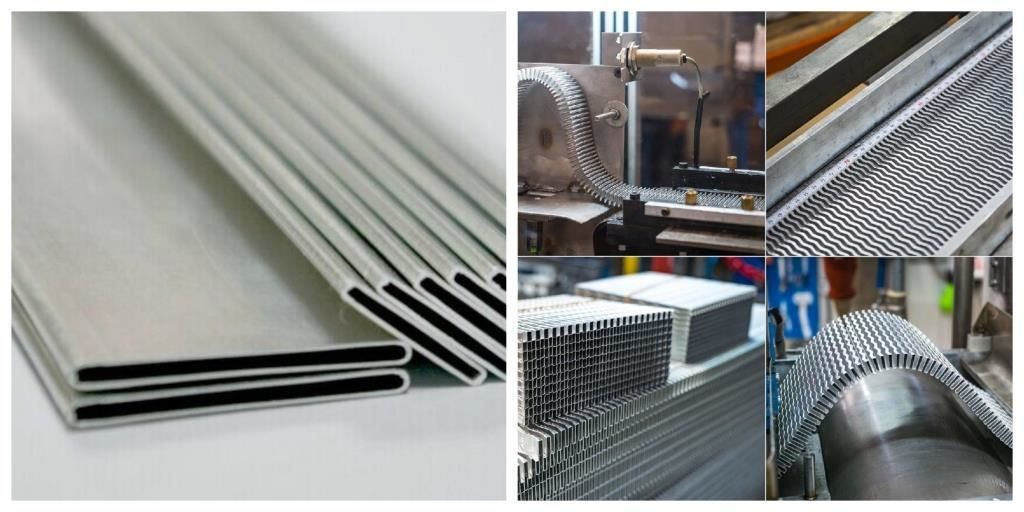

Основой конструкции для рассеивания тепла в алюминиевом радиаторе, служат трубки, как правило плоскоовальные. Гофрированная лента, расположенная между трубками, усиливает отдачу тепла. Опорные пластины собирают эту конструкцию в сердцевину радиатора. Бачки же могут быть алюминиевыми или пластиковыми.

Автоматизация процесса сборки деталей и получение четких геометрических размеров радиатора, гарантирует длительность службы изделия. При том, что трубки и гофрированные элементы являются тонкостенными, конечное изделие получается прочным, хорошо противостоит вибрациям и агрессивным воздействиям на дороге.

Автоматический режим очень важен при нанесения флюса и последующей тепловой обработке. Процесс спекания происходит при равномерном нагреве изделия, с пиковым повышением температуры до 620°С, мгновенной пайкой алюминия и быстрым охлаждением изделия. Пайка производиться в среде защитного газа. Для контроля этих параметров и необходимы технологии автоматизации.

Далее производится монтаж бачков, к крупным изделиям крепятся рамки и проверяется герметичность всего теплообменника.

По технологии Ноколок производятся радиаторы охлаждения, интеркулеры (охладители наддува турбомоторов), радиаторы отопителей, блоки теплообменников, испарители и конденсаторы. Она зарекомендовала себя как надежная, современная, экономичная. Ведущие мировые производители алюминиевых радиаторов применяют данную технологию пайки.

Для тех, кто ищет новый охладитель системы турбонаддува, советуем перейти в наш раздел Интеркулеры.

Как не перегреть мотор узнаете из этой статьи.

Производство теплообменников «Ноколок»

Специализируясь на производстве медно-латунных теплообменников, новые возможности для развития Шадринский автоагрегатный завод получил в 2009 году, когда освоил выпуск алюминиевых радиаторов водяного и воздушного охлаждения по технологии Nocolok. В 2012 году запущена вторая очередь цеха, что позволило удвоить выпуск алюминиевых теплообменников и внедрить в производство новые изделия.

Производство теплообменников «Ноколок» выпускает широкую гамму алюминиевых паяных радиаторов повышенной теплоотдачи, теплообменников охлаждения наддувочного воздуха и агрегированных блоков радиаторов для российских и зарубежных потребителей. Около 80% продукции цеха поставляется на конвейеры ведущих автопроизводителей: КАМАЗ, Группа ГАЗ, УАЗ, МАЗ.

Размер самого большого блока радиаторов по технологии «Ноколок» составляет 2348х1930х377 мм, вес — 303 кг. Такие крупногабаритные изделия ШААЗ поставляет в адрес компании Generac Power Systems Inc (США). Теплообменниками «ШААЗ» комплектуются генераторные установки с различными типами двигателей.

Кроме США, теплообменники по технологии «Ноколок» поставляются в Китай, Монголию, Панаму, Узбекистан, Азербайджан, Литву и страны Таможенного союза — Белоруссию и Казахстан.

Алюминиевые паяные теплообменники трубчато-ленточного типа

Состоят из гофрированной ленты, которая плотно расположена между плоскоовальными трубками из алюминия. Бачки изготавливаются из метала или пластика в зависимости от потребности заказчика. Имеют эффективную теплоотдачу, при этом остаются достаточно легкими, прочными и устойчивыми к коррозии.

Применяемая алюминиевая трубка обеспечивает высокие эксплуатационные свойства алюминиевых паяных радиаторов.

Алюминиевая лента, применяемая для изготовления опорной пластины, поставляется ведущими мировыми производителями. Изготовление охлаждающей пластины осуществляется на высокопроизводительной змейковой машине.

Изготовление опорной пластины методом штампования осуществляется на современных гидромеханических прессах, оснащенных электронными датчиками и наглядно демонстрирующих поведение металла при штамповании.

Процесс сборки остовов радиаторов происходит с помощью автоматических матричных сборочных столов. Геометрическая точность деталей является залогом высокой прочности их соединения и определяет максимально длительный срок эксплуатации будущего радиатора.

Процесс флюсования полностью автоматизирован, так как имеет очень большое значение для процесса спекания и дальнейшей эксплуатации получаемого изделия. Поверхность деталей остова радиатора должна быть на 100% покрыта флюсом в стерильных условиях.

Проверка герметичности остова производится погружением в воду или «сухим способом», который не портит внешний вид радиатора и четко определяет герметичность соединений.

Алюминиевые паяные теплообменники профильно-пластинчатой (брусковой) конструкции

Состоят из брусков, разделительных и теплообменных пластин. Они образуют отдельные каналы, соединяемые между собой в процессе спекания.

Конструкция позволяет изготавливать теплообменники с различными видами теплообменных поверхностей в соответствии с тем, для какой системы предназначен теплообменник (масло, воздух, антифризы).

Основу конструкции профильно-пластинчатых теплообменников составляют: остов из плоских листов, плакированных с обеих сторон плавящимся материалом, теплообменные поверхности различных конфигураций (охлаждающие пластины и турбулизаторы) и ограничивающие бруски.

Теплообменные поверхности изготавливаются из тонколистовых лент при помощи штамповки или формовки формообразующими роликами, создающими жесткую структуру при заданных формах и конфигурациях.

Ограничивающие бруски изготавливаются прецизионной прокаткой, что обеспечивает их прямолинейность и жесткие линейные размеры.

Четкое соблюдение размеров, тщательная сборка и подготовка поверхностей для спекания, отработка режимов спекания являются ключевыми для обеспечения качества готового теплообменника.

Благодаря применяемым алюминиевым сплавам и конфигурации теплообменных поверхностей предназначены для работы при высоких внутренних давлениях теплоносителя (до 50 кг/см 2 ).

Теплообменники профильно-пластинчатой конструкции применяются на различных видах компрессоров, дизель-генераторных установок, специализированной транспортной и строительной техники, в системах охлаждения погрузчиков.

Алюминиевые теплообменники трубчато-пластинчатой конструкции

В начале 2018 года на Шадринском автоагрегатном заводе запущено производство сборных алюминиевых радиаторов трубчато-пластинчатой конструкции по технологии Sofico. С новым продуктом ШААЗ вышел на рынок агрегатов для легковых автомобилей.

Автомобильные радиаторы

Радиатор: основа автомобильных систем охлаждения

Что такое радиатор?

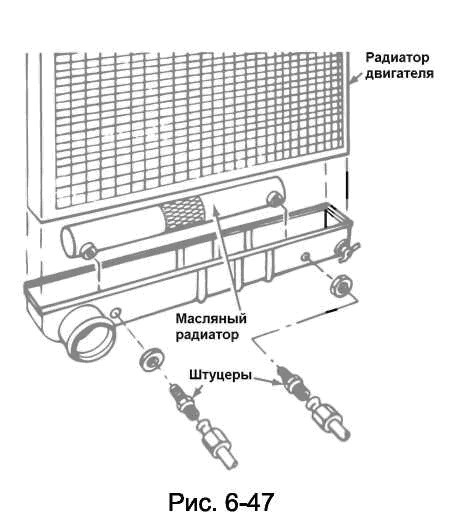

Радиатор — узел систем охлаждения различных агрегатов транспортных средств (двигателя, масла, отопителя салона, кондиционера, интеркулера и других); воздушный или жидкостный теплообменник, состоящий из ряда тонких трубок и резервуаров, обеспечивающий охлаждение протекающей жидкости набегающим потоком воздуха или жидкости.

В транспортных средствах присутствует как минимум один агрегат, требующий отвода тепла в процессе работы — двигатель. Во многих автомобилях также есть отдельные механизмы и системы, для нормального функционирования которых необходимо организовать охлаждение — система смазки двигателя или коробки передач, система охлаждения наддувного воздуха (интеркулер), система кондиционирования и другие. Наконец, в любой машине есть система отопления салона, для работы которой необходимо отбирать часть тепла от двигателя и направлять его в салон. Во всех этих системах присутствует похожая по конструкции и работе деталь — радиатор или теплообменник.

На радиаторы возлагается несколько функций:

При этом любой радиатор обеспечивает теплообмен между различными средами (жидкостями, жидкостью и воздухом, газами), за счет чего достигается охлаждение одних сред и нагрев других. Все радиаторы важны для нормального функционирования отдельных систем автомобиля, в отдельных случаях радиатор в принципе делает возможной эксплуатацию транспортного средства. Поэтому неисправный теплообменник необходимо отремонтировать или заменить, но прежде, чем идти в магазин за новой деталью, необходимо разобраться в типах, конструкции и особенностях работы автомобильных радиаторов.

Типы и устройство автомобильных радиаторов

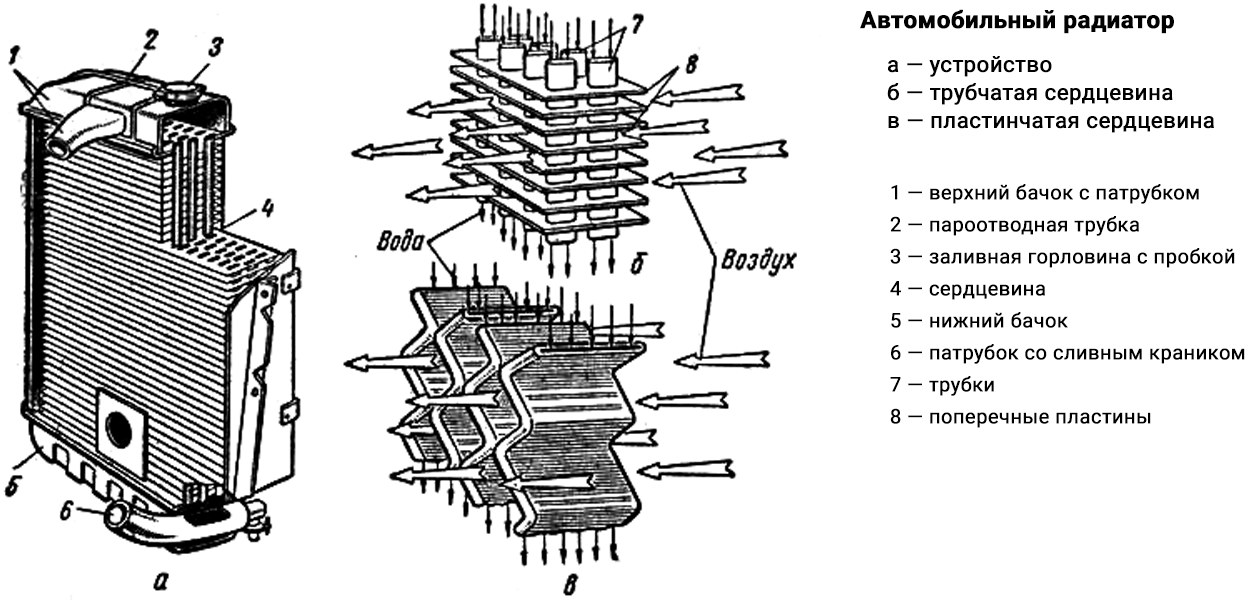

Все автомобильные радиаторы имеют принципиально одинаковую конструкцию, в которой можно выделить три части:

Сердцевина — это система труб и пластин, которая является теплообменником. Бачки служат для подвода и отвода рабочей среды из сердцевины, они могут располагаться сверху и снизу или по бокам от сердцевины. На некоторых типах радиаторов бачки как таковые отсутствуют.

Общее устройство автомобильного радиатора

По конструкции сердцевины радиаторы делятся на два типа:

В радиаторах с трубчатой сердцевиной теплообменник выполнен в виде системы труб круглого или овального сечения, которые для лучшей отдачи тепла окружены металлическими пластинами того или иного типа. В радиаторах с пластинчатой сердцевиной теплообменник выполнен в виде зигзагообразных трубок плоскоовального сечения, которые за счет большой площади поверхности не нуждаются в дополнительных металлических пластинах.

В свою очередь, трубчатые радиаторы делятся на две больших группы:

Сердцевина трубчато-пластинчатых радиаторов выполнена в виде системы трубок круглого или овального сечения, помещенных в пакет широких металлических пластин. Такой теплообменник имеет большую площадь поверхности, которая хорошо отдает тепло набегающему потоку воздуха и обеспечивает эффективное охлаждение протекающей по радиатору жидкости.

Сердцевина трубчато-ленточных радиаторов выполнена в виде системы трубок овального (плоскоовального) сечения, между которыми располагаются зигзагообразные (согнутые в гармошку) металлические ленты. Такая конструкция имеет увеличенную по сравнению с трубчато-пластинчатой площадь поверхности и, как следствие, более эффективную теплоотдачу.

По материалу изготовления радиаторы бывают двух основных типов:

В устройствах первого типа трубки и пластины/ленты выполнены из меди, которая обладает высокой теплопроводностью и поддается пайке. Однако медные радиаторы тяжелые и дорогие, поэтому в современных автомобилях они практически вытеснены радиаторами из алюминиевых сплавов. Бачки всех типов радиаторов могут выполняться из пластика, алюминия или латуни, на бачках обязательно присутствуют патрубки, резьбовые или байонетные горловины для установки пробки, штуцеры или краны для слива жидкости, гнезда для установки датчиков температуры и иные элементы.

При этом трубки сердцевины могут быть бесшовными или паяными/сварными, а сама конструкция сердцевины радиатора — сборной и паяной. Сборными чаще всего выполняются алюминиевые радиаторы с трубчато-пластинчатой сердцевиной — в этом случае трубки привариваются или припаиваются только к бачкам, а пластины и трубки соприкасаются друг с другом, однако никак не соединяются. Паяными и сварными выполняются алюминиевые и медные трубчато-ленточные радиаторы — в этом случае трубки и ленты спаяны друг с другом, что обеспечивает надежный контакт между деталями и жесткость всей конструкции.

Описанную конструкцию имеют все автомобильные радиаторы, отличаясь лишь некоторыми деталями, о которых сказано ниже.

Применяемость автомобильных радиаторов

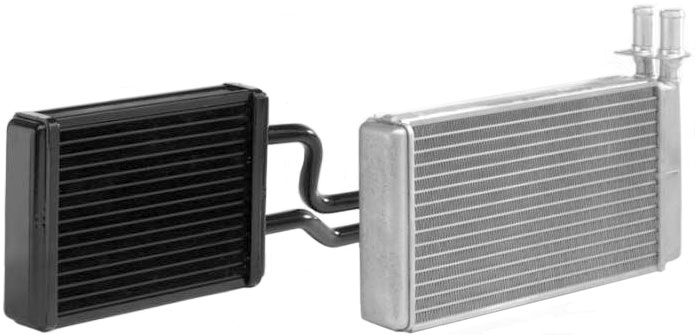

Радиаторы отопителя салона

На автомобили могут устанавливаться радиаторы различного назначения:

Эти радиаторы могут иметь существенные отличия в конструкции. Например, радиаторы отопителя имеют малые габариты, а радиаторы кондиционера имеют несколько патрубков для подвода хладагента. Масляные радиаторы обычно выполнены в виде одной трубы, свернутой в спираль или согнутой в гармошку, вокруг которой располагается пакет пластин или лент (либо вовсе без пластин). А радиатор интеркулера имеет большое сечение труб и патрубков, что обеспечивает пропуск большого количества воздуха без существенного повышения сопротивления потоку.

Рис. 1. Автоматическая газопламенная пайка изделия из алюминия

В этой области пайка имеет несомненные преимущества, однако в России она часто не применяется, а в производстве вместо нее используется аргонно-дуговая сварка. Скорее всего, это объясняется недостатком информации о возможностях паяных соединений при конструировании

изделий и сложностью подбора технологии и материалов, а также доступностью последних на российском рынке. На отечественных заводах указанный вакуум знаний ощущается в полной мере. С другой стороны основная часть перечисленной продукции, например в области автомобилестроения, ввозится по импорту. Более 20 автомобильных заводов на территории России похоже даже и не рассматривают возможности производства паяных комплектующих в нашей стране. Какие же сплавы на основе алюминия можно соединять с помощью пайки? Сплавы серии 1ххх (99 %Al и выше), 2ххх (с добавкой меди), 3ххх (с добавкой магния), 4ххх (с добавкой кремния) и 7ххх (с добавкой цинка), несомненно, пригодны к пайке. Сплавы серии 5ххх (с добавкой магния) были не пригодны к пайке при содержании магния более 1 % и сплавы серии 6ххх (с добавкой кремния и магния) пригодны или не пригодны к пайке в зависимости от индивидуальных свойств сплавов. Таким образом, большинство сплавов алюминия можно паять. Основным фактором успешного соединения является правильный выбор припоя и флюса.

НАЛИЧИЕ МАТЕРИАЛОВ ДЛЯ ПАЙКИ АЛЮМИНИЯ

Пайку алюминия можно осуществлять низкотемпературными припоями на основе олова с добавками цинка, припоями на основе цинка с добавками алюминия и на основе сплавов алюминий-кремний с добавками меди или германия. Наиболее высокие свойства дает эвтектический силумин алюминий-12 % кремния. Соединения этим припоем обладают высокой прочностью и коррозионной стойкостью. Однако из-за высокой температуры пайки (595—610°С) данный припой позволяет паять не все сплавы алюминия, так как многие высокопрочные сплавы имеют

солидус ниже этой температуры. Без потери коррозионных свойств можно использовать припои системы алюминий—кремний—германий, однако они отличаются высокой стоимостью и не применяются при крупносерийном производстве. Наиболее доступным вариантом является применение припоев системы алюминий—кремний—медь, которые дают высокий уровень прочностных свойств, но имеют пониженную коррозионную стойкость. После пайки соединения желательно покрыть никелем или серебром для изоляции от коррозионного воздействия среды.

Несмотря на широкий выбор сплавов в продаже имеется в широком доступе эвтектический силумин в виде ленты, а проволока и прутки имеются только иностранного производства. Необходимость мелкосерийного производства припоев для пайки алюминия указанных систем очевидна, т.к. отсутствие материалов и выбора сочетания припой-флюс сдерживает организацию новых производств паяных конструкций из алюминиевых сплавов. Сварка в данной ситуации проще, понятней и доступнее.

Для перечисленных высокотемпературных припоев разработано большое количество хлоридных и фторалюминатных флюсов, однако на отечественном рынке присутствует старый и общепринятый флюс 34 А, который содержит большое количество хлорида лития и в процессе пайки образует темное покрытие, мешающее визуальному контролю формирования галтели. Нами также проведен анализ существующих составов и разработаны несколько композиций для альтернативного использования взамен флюса 34 А. В литературе существует описание припоев для пайки алюминия на основе цинка. Однако промышленного применения они не получили. За последнее десятилетие благодаря появлению флюса на основе фторалюмината цезия с температурой активности от 420°С в мировой промышленности для пайки алюминия, его сочетаний с медью

стали использоваться припои на основе цинка с добавками 2, 4, 15 и 20% алюминия. Массовое применение они нашли в производстве холодильников при монтажной пайке алюминиевых трубопроводов и сочетания алюминия с медью. Правильная организация технологии позволяет

получать плотные швы с высокими прочностными и коррозионными свойствами (рис. 2). Следует отметить, что цинковыми припоями возможна пайка большинства алюминиевых сплавов, т. к. температура пайки варьируется от 420 до 500°С в зависимости от состава припоя. НП «Союз профессиональных паяльщиков им С. Н. Лоцманова» в последние годы провел глубокий анализ свойств цинковых припоев, флюсов и возможностей получения с помощью них качественных соединений [2, 3]. Мы опробовали эти припои при пайке теплообменников, ремонте дефектов

литья, пайке трубопроводов и различных корпусных конструкций, включая конструкции из сплава Д16. Если не брать массовое производство автомобильных радиаторов, то для большинства задач пайки алюминия и его сплавов взамен флюса «Ноколок» подходит флюс производства ЗАО «АЛАРМ» марки ФА-40 и паста на его основе ФАП-40. Флюс производится по другой технологии, поэтому обладает отличными от «Ноколок» свойствами при приготовлении паст. Однако при пайке после расплавления его состав приближается к знаменитому фторалюминатному флюсу.

Рис. 2. Микроструктура паяных трубопроводов из алюминия АД1 припоем Zn-4Al.

ВЫВОДЫ

В настоящее время существует достаточная база знаний и опыта как отечественного, так и мирового, для пайки большинства алюминиевых сплавов. Не хватает только изделий, которые необходимо спаять. Таким образом, пытаясь ответить на вопрос: «Почему мы так мало паяем алюминий?», можно заметить связь между потребностью в пайке алюминия и наличия на рынке необходимых для этого материалов. Потребность в пайке возникнет при условии:

• увеличения производства изделий перечисленных выше групп из алюминия и его сплавов;

• учета и использования возможностей пайки при конструировании изделий, особенно при создании серийного и массового производства.

Выпуск известных и новых материалов для пайки алюминия российского производства будет возможен только при росте собственного, а не заимствованного производства. В противном случае он будет ограничен потребностями специальных производств, штучным изготовлением

паяных конструкций или сферой ремонта.

И. Н. Пашков, НП «Союз профессиональных паяльщиков им. С. Н. Лоцманова»

Литература.

о типу конструкции выпускаются следующие радиаторы (теплообменники):

Тип 1. алюминиевые трубчато-пластинчатые сборные. Появились в конце 80-х годов 20 века, изобретение фирмы «Софико» (Франция). Охлаждающая сердцевина состоит из круглых трубок, нанизанных на охлаждающие пластины-«ламели». Используются пластиковые бачки

Тип 2. алюминиевые трубчато-ленточные несборные (паяные). Наиболее распространены в современном автопроме (получили широкое использования с конца 90-х годов 20 века); технология «Ноколок». Имеют охлаждающую сердцевину из трубок плоскоовального сечения и лент, сложенных в виде «гармошек», расположенных между трубок. Используются пластиковые или алюминиевые бачки либо алюминиевые коллекторы.

Тип 3. медно-латунные трубчато-ленточные несборные (паяные). На сегодняшний день используются крайне редко и только для грузовых автомобилей и спецтехники. Также, как и тип 2, имеют сердцевину из плоскоовальных трубок и лент между ними. Отличие от типа 1 – используется медь, а не алюминий. Материал бачков – латунь, возможно использование пластиковых бачков (достаточно редко).

Радиаторы охлаждения и отопления LUZAR алюминиевой трубчато-пластинчатой сборный (непаяной) конструкции

Изготовление автомобильных радиаторов происходит по технологии «Софико». Состоят из сердцевины, собранной из круглых алюминиевых трубок и пакета алюминиевых пластин, доньев, уплотнительных прокладок и бачков, разделительные пластины в которых обеспечивают циркуляцию жидкости внутри радиатора. Для повышения теплоотдачи внутри трубок радиаторов автомобиля устанавливаются турбулизаторы.

Радиаторы охлаждения и отопления LUZAR алюминиевой трубчато-ленточной несборной (паяной) конструкции

Радиаторы охлаждения и отопления LUZAR медно-латунной трубчато-ленточной несборной (паяной) конструкции

Такие радиаторы известны большинству автомобилистов как «медные радиаторы». Состоят из сердцевины, собранной из медных плоскоовальных трубок и медной ленты («гармошки»), спаянной с латунными доньями (опорные пластины, имеющие отверстия для трубок и ребра жесткости для последующего соединения с бачками). Следующим этапом полученный пакет соединяется методом пайки с латунными бачками. Готовое изделие окрашивается (исключение – радиаторы отопления).