Триэтиленгликоль что это такое

(926) 477-54-83

По поводу покупки обращаться к Сироткину Александру. E-Mail: elbarto@sintezht.ru

С давних времен люди используют в различных сферах жизнедеятельности всевозможные химические соединения. Почетное место среди них занимает триэтиленгликоль. Изготовление данных растворов осуществляют специализированные химические предприятия. Вещество наделено особыми характеристиками и нуждается в соблюдении определенных мер безопасности.

Основные свойства триэтиленгликоля

Распространенные сферы использования

Широкое распространение вещество получило в промышленной среде. Применяют его в качестве экстрагента в процессе извлечения определенных ингредиентов из состава жидких растворов. Кроме того, ТЭГ считается прекрасным пластификатором. Используют его и в качестве растворителя для гидравлики и тормозных систем. Достаточно явственными считаются дезинфицирующие свойства данного вещества.

За счет уникальных характеристик триэтиленгликоль широко используется при изготовлении лакокрасочных материалов, тормозных жидкостей. Распространен он и в сфере производства табачных изделий. Здесь ТЭГ выступает в виде эффективного увлажнителя. Отличная способность быстро поглощать пар от воды позволяет применять раствор для осушения газа в воздушных кондиционирующих системах.

В редких случаях используют косметологические и фармацевтические компании при производстве своей продукции. Правда их доля в составе мизерна.

Некоторые особенности ТЭГ

Вязкая и бесцветная жидкость достаточно быстро растворяется в водной среде. Ее можно смешивать с различными видами гликолей, ацетоном и спиртом кислотами и эфирами. Значительно хуже растворяет вещество смолы или масла. В отличие от диэтиленгликоля, ТЭГ имеет более явственные свойства растворителя и меньшую упругость паров.

Токсичность

Данный раствор считается относительно безопасным. Содержание токсических компонентов в нем минимально. При вдыхании паров ТЭГ практически невозможно отравиться. Внутренний же прием раствора крайне опасен. После проникновения в организм он оказывает токсическое воздействие. Зачастую наиболее чувствительными к этому раствору являются почки и ЦНС. Жидкость отличается горючестью. Ее воспламенение возникает при температуре в 170 градусов. При нагреве токсины не появляются. Чтобы работа с триэтиленгликолем была безопасной, очень важно соблюдать нормы ГОСТ.

Хранение и транспортировка химического соединения

Все, что нужно знать, о диэтиленгликоле и триэтиленгликоле

Диэтиленгликоль и триэтиленгликоль, основные сопродукты производства моноэтиленгликоля, за последние десятилетия нашли на рынке собственные узкие ниши, где их использование экономически выгодно, а ограниченные объемы производства – достаточны. Они используются как сырье и растворители в нефтехимической отрасли, а триэтиленгликоль даже можно добавлять в косметику и пищу.

Невольные попутчики

При выпуске моноэтиленгликоля методом гидратации окиси этилена формируется два сопродукта со схожими свойствами – диэтиленгликоль (ДЭГ) и триэтиленгликоль (ТЭГ). Они – прозрачная, бесцветная и вязкая жидкость без запаха со сладковатым привкусом, менее летучи и обладают более высокой температурой кипения.

ДЭГ менее токсичен, чем моноэтиленгликоль и относится к третьему классу опасности. ТЭГ еще более безопасен, но, несмотря на это, оба вещества остаются ядовитыми для человека, вызывая тяжелое отправление в случае проглатывания. Пары не токсичны и не представляют опасности даже при долговременном вдыхании.

Есть два наиболее распространенных варианта производства диэтиленгликоля:

На данный момент в России всего два крупных производителя ди- и триэтиленгликоля – «СИБУР-Нефтехим» и входящий в ТАИФ «Нижнекамскнефтехим». До 2011 года оба продукта также выпускал другой актив ТАИФа – «Казаньоргсинтез», но затем компания отказалась от производства триэтиленгликоля.

Внутренние объемы производства не покрывают растущий спрос, так что сопродукты, в основном – ТЭГ, российским потребителям приходится закупать в Европе. Основной импортер – немецкая корпорация BASF.

Достойная замена

Гликоли стали активно использоваться в промышленности только в начале 20 века, хотя впервые моноэтиленгликоль французский химик Шарль Адольф Вюрц синтезировал в 1859 году, а во время Первой мировой войны он использовался для производства взрывчатых веществ.

Сопродукты моноэтиленгликоля получили широкое распространение еще позже, чем исходный компонент. Гликоли заменили глицерин сначала в области производства динамита, а затем – как компонент охлаждающих жидкостей, так как были эффективней технически и экономически.

После 1936 года они выиграли конкуренцию у глицерина как абсорбент для осушки углеводородных газов.

Несмотря на свое более позднее распространение, ТЭГ имеет преимущества перед ДЭГ в нефтегазовой сфере за счет более низкого давления над раствором и более высокой температуры разложения.

Каждому – свое место

Отличия диэтиленгликоля и триэтиленгликоля от МЭГ определило специфику их использования. За счет более низкой летучести и более высокой температуры кипения и вязкости в некоторых сферах предпочтение производителей отдается именно диэтиленгликолю.

Он используется как:

Еще одной крупной сферой применения ДЭГ с его высокой гигроскопичностью является газовая отрасль. Там он выполняет роль осушителя газов и используется в трубопроводах для удаления конденсата и влажных паров, предотвращая образование ледяных пробок. Также он помогает убирать углекислый газ и сероводород.

Способность поглощать влагу делает его полезным для поддержания необходимой влажности табачных изделий и бумаги.

Диэтиленгликоль применяется при производстве целлофана, клеев, пленок. Также за счет высокой теплоемкости он может использоваться в качестве топлива для переносных горелок.

В то же время как компонент антифриза диэтиленгликоль хоть и применяется, но намного реже, чем моноэтиленгликоль. Но это никак не связано с конкретными свойствами веществ, так как параметры замерзания водных растворов МЭГ и ДЭГ серьезно не отличаются.

Просто объемы производства моноэтиленгликоля существенно выше, а сам компонент – более привычен в качестве сырья для нефтехимии. При этом в некоторых случаях использование в производстве охлаждающих жидкостей обоих веществ позволяет добиться их более высоких эксплуатационных показателей.

Ближе к людям

Сферы применения триэтиленгликоля во многом определяет его сниженная летучесть и относительная безопасность по сравнению с МЭГ и ДЭГ. Вещество используется в тех продуктах, с которыми потребитель контактирует напрямую или в течение долгого времени.

Например, триэтиленгликоль выступает растворителем и пластификатором для лаков и лакокрасочных материалов. Он также используется в качестве дезинфицирующего средства. Ограниченно применяется в фармацевтике и на предприятиях пищевой промышленности. Так, за счет более низкой токсичности, ТЭГ в некоторых странах разрешен к применению в малых дозах в косметических и лекарственных препаратах.

Относительная безопасность сопродуктов моноэтиленгликоля стала причиной «антифризного» скандала в сфере виноделия в Австрии. В 1985 году в ходе стандартной проверки винной продукции немецкая лаборатория обнаружила в некоторых видах австрийской продукции повышенное содержание диэтиленгликоля.

Выяснилось, что отдельные производители в Австрии добавляли ДЭГ, который маскирует в вине дополнительные объемы сахара, который виноделам приходилось добавлять в неудачные годы, когда виноград не успевал вызреть и набрать нужное количество природного сахара.

Помимо этого, диэтиленгликоль делал напитки более сладкими, а букет – более полным. После выявления ДЭГ в составе продажи австрийских вин рухнули во всем мире и еще более 15 лет не могли вернуться на прежние уровни, даже несмотря на то, что из-за их потребления не было жертв. По расчетам экспертов, отравиться насмерть можно было только аяв течение двух недель по 28 бутылок вина с ДЭГ ежедневно.

В целом, как отмечает глава Центра отраслевых исследований Андрей Костин, диэтиленгликоль и триэтиленгликоль со временем нашли свои определенные ниши потребления, хоть и не очень крупные. По его словам, это напрямую связано с небольшими объемами производства сопродуктов. Но, говорит эксперт, наращивать объемы этих продуктов отдельно – невозможно экономически оправданным способом, это реально только вместе с увеличением производства основного продукта – МЭГ.

Триэтиленгликоль — где применяется?

Триэтиленгликоль (ТЭГ) представляет собой прозрачную, бесцветную, маловязкую, умеренно вязкую, растворимую в воде жидкость. При нормальных условиях запах не ощущается, при высоких концентрациях паров может ощущаться слегка сладковатый запах. Он полностью смешивается с водой и многими органическими жидкостями. Триэтиленгликоль технический обладает свойствами, аналогичными другим гликолям, и может использоваться преимущественно в областях, требующих более высокой температуры кипения, более высокой молекулярной массы или более низкой летучести, чем диэтиленгликоль.

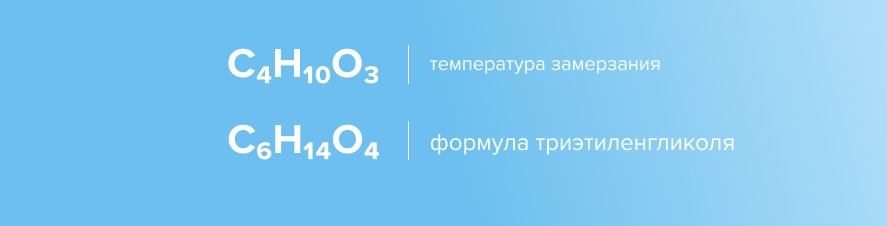

Триэтиленгликоль: свойства и основные характеристики

Триэтиленгликоль: свойства и основные характеристики

Гидроксильные группы триэтиленгликоля подвергаются обычной химической реакции со спиртами, давая широкий спектр возможных производных. Гидроксилы могут быть преобразованы в альдегиды, алкилгалогениды, амины, азиды, карбоновые кислоты, эфиры, меркаптаны, нитратные эфиры, нитрилы, нитритные эфиры, органические эфиры, пероксиды, фосфатные эфиры и сульфатные эфиры. Триэтиленгликоль может использоваться непосредственно в качестве пластификатора или модифицироваться путём этерификации. Свойства растворимости триэтиленгликоля важны для многих применений. Конечные применения триэтиленгликоля многочисленны.

Триэтиленгликоль: применение в промышленности и производстве

ТЭГ используется в различных областях и доступен только в одном единственном сорте высокой чистоты. Рынками для продуктов ТЭГ являются пластификатор для полимерных волокон, охлаждающая жидкость в автомобильных антифризах и смолы. Превосходное свойство увлажнителя (гигроскопичность) ТЭГ также делает его идеальным для использования в обработке волокон, бумаги, клея, печатных красок, кожи и целлофана. В нефтегазовой промышленности он используется в основном для дегидратации газов.

Триэтиленгликоль: применение в испарительных установках

Триэтиленгликоль: применение в испарительных установках

Медленная скорость испарения триэтиленгликоля приводит к трудностям в производстве достаточного количества пара. Для увеличения скорости превращения жидкого гликоля в пар были разработаны различные методы, и в настоящее время для этой цели обычно используется тепло. Однако существуют определённые меры предосторожности, которые необходимо соблюдать при использовании тепла для испарения гликоля.

Хотя температура кипения чистого триэтиленгликоля составляет приблизительно 287,778° C, разложение материала становится значительным при температурах ниже этого значения, о чем свидетельствует появление едкого запаха или изменение цвета жидкого гликоля. Первоначально считалось, что максимальная температура, используемая для испарения гликоля, должна составлять 1426,667°C. Однако, в экспериментальных условиях, мы не наблюдали явного разложения триэтиленгликоля, когда в месте испарения поддерживалась температура до 1426,667°C, при условии, что испарительная установка была сконструирована таким образом, что тепло подводилось к жидкому гликолю только в месте образования пара.

Производство триэтиленгликоля

Физико-химические свойства и области применения триэтиленгликоля. Технические требования и требования безопасности при работе с ним. Упаковка, маркировка, транспортирование и хранение. Изучение схемы получения диэтиленгликолей гидратацией этиленоксида.

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Казанский национальный исследовательский технологический университет»

Кафедра технологии основного органического и нефтехимического синтеза

на тему «Производство триэтиленгликоля»

Руководитель ст. преподаватель И. В. Цивунина

Исполнитель Н. В. Котова

Физико-химические свойства триэтиленгликоля

Область применение триэтиленгликоля

Упаковка, маркировка, транспортирование и хранение

В промышленности триэтиленгликоль получают в качестве побочного продукта в производстве моно- и диэтиленгликолей гидратацией этиленоксида. Триэтиленгликоль образуется также при оксиэтилировании диэтиленгликоля в щелочной или кислой среде.

Благодаря высокой гигроскопичности триэтиленгликоль используют как осушитель природного газа и воздуха. Триэтиленгликоль- пластификатор, селективный экстрагент ароматических углеводородов из их смесей с парафинами, растворитель нитратов целлюлозы и т. п., сырье в органическом синтезе. Вследствие малой летучести может использоваться вместо диэтиленгликоля как увлажнитель табака, компонент гидравлических жидкостей.

Триэтиленгликоль обладает оральной токсичностью, действует на почки и центр, нервную систему, однако менее опасен, чем моно- и диэтиленгликоль. ПДК в воздухе рабочей зоны 10 мг/м3.

Физико-химические свойства триэтиленгликоля

Область применения триэтиленгликоля

Триэтиленгликоль (ТЭГ) является побочным продуктом при производстве этиленгликоля (МЭГ) и диэтиленгликоля (ДЭГ).Технические условия: ТУ 2422-075-05766801-2006

Марка А используется в качестве сырья в производствах олигоэфиракрилатов, полиэфиракрилатов, пластификаторов и других продуктов органического синтеза. Марка Б используется для осушки газов и воздуха в производствах низкозамерзающих жидкостей и олигоэфиракрилатов, а так же:

1.-как компонент антиобледенительных и охлаждающих составов;

2.- как осушающий агент для газов;

3.- как экстрагирующий агент для отделения ароматических углеводородов от парафинов в процессах нефтепереработки;

4.- как увлажняющий агент для табака;

5.- как сырье при получении смол и пластиков;

6.- как растворитель для нитроцеллюлозы;

7.- при распылении может быть использован как антибактериальный и антивирусный агент;

8.- как компонент гидравлических и тормозных жидкостей;

Триэтиленгликоль технический должен изготавливаться в соответствии с требованиями настоящих технических условий по технологической документации, утвержденной в установленном порядке. По физико-химическим показателям триэтиленгликоль технический должен соответствовать требованиям и нормам, указанным в таблице 1.

Таблица 1 ТУ2422-075-05766801-2006 Триэтиленгликоль

Прозрачная жидкость, не содержащая механических примесей

Массовая доля триэтиленгликоля, %, не менее

Сумма массовых долей моноэтиленгликоля, диэтиленгликоля, %, не более в т.ч. моноэтиленгликоля

Массовая доля воды, %, не более

Цвет, ед. Хазена, не более

— в обычном состоянии

— после кипячения с соляной кислотой

Плотность при 20 °С, г/см31,123-1,124

Массовая доля альдегидов в пересчете на ацетальдегид, %, не более0,01

Массовая доля кислот в пересчете на уксусную кислоту, %, не более0,002

Массовая доля перекисных соединений в пересчете на йод, %, не более0,005

— концентрационные пределы воспламенения паров в смеси с воздухом:

Производственные помещения, в которых проводятся работы с триэтиленгликолем техническим, должны быть оборудования приточно-вытяжной вентиляцией, снабжены огнетушащими средствами: водой, водяным паром, огнетушителями типа ОП и ОУ, оборудование должно быть заземлено от статического электричества. В лабораторных помещениях работы проводятся в вытяжном шкафу. Оборудование должно быть герметичным. Производственный персонал должен быть обеспечен специальной одеждой и индивидуальными средствами защиты (резиновые перчатки, противогаз марки А или БКФ по ГОСТ 12.4.121). При концентрациях, превышающих ПДК более чем в 100 раз следует пользоваться изолирующими противогазами. Работающие с триэтиленгликолем техническим должны проходить предварительные и периодические медицинские осмотры согласно приказа Минздрава России. В случае возникновения пожара в производстве все мероприятия выполнять в соответствии с «Правилами пожарной безопасности при эксплуатации предприятий химической промышленности».

Для тушения горящего триэтиленгликоля технического применять распыленную воду, воздушно-механическую пену, инертные газы. При разливе триэтиленгликоля технического продукт смывают обильным количеством воды. Контроль за содержанием вредных веществ в воздухе рабочей зоны производится с периодичностью по ГОСТ 12.1.005, в соответствии с утвержденным графиком, согласованным с инспектирующими организациями. Метод определения фотометрический.

Охрана окружающей среды Мероприятия по охране окружающей среды и рациональному использованию природных ресурсов заключаются в снижении потерь триэтиленгликоля технического при транспортировании и хранении. Должны применяться меры, исключающие разлив продукта, а также попадание в почву и в водоемы, используя герметичную тару, оборудование, строгое соблюдение технологического режима. Отходы, образующиеся при производстве триэтиленгликоля технического, поступают на сжигание и биоочистку. При транспортировке, хранении триэтиленгликоля технического вредные газовые выбросы не образуются.

Упаковка, маркировка, транспортирование и хранение

Упаковка. Триэтиленгликоль технический заливают в алюминиевые бочки по ГОСТ 21029 или бочки по ГОСТ 26155, изготовленные из стали марки 12X18p0T. Триэтиленгликоль технический марки Б допускается заливать в оцинкованные бочки по ГОСТ 6247 или в стальные бочки но ГОСТ 13950. Горловины бочек должны быть герметично закрыты. Бочки перед заполнением продуктом должны быть промыты и высушены. В зависимости от объема поставок допускается по согласованию с потребителем использовать для транспортировки железнодорожные цистерны и автоцистерны. Расчет степени (уровня) заполнения цистерн (автоцистерн, бочек) производится с учетом полного использования их вместимости (грузоподъемности) и объемного расширения продукта при возможном перепаде температур в пути следования, но не более 95 % объема тары.

Пробы для испытания отбирают в соответствии с ГОСТ 2517. Точечные пробы, отобранные из бочек, соединяют, тщательно перемешивают и отбирают объединенную пробу объемом не менее 1 дм3. Из цистерны отбирают одну пробу объемом не менее 1 дм3. Объединенную пробу помещают в стеклянную посуду с притертой пробкой или завинчивающейся полиэтиленовой крышкой. На склянку наклеивают этикетку с обозначением наименования продукта и его марки, номера емкости и (или) цистерны, даты и времени отбора пробы, фамилии лица, отобравшего пробу. Перед каждым анализом объединенную пробу тщательно перемешивают. Определение внешнего вида Внешний вид триэтиленгликоля технического определяют визуальным сравнением 20 см3 анализируемой пробы и 20 см3 дистиллированной воды (ГОСТ 6709), помещенных в одинаковые пробирки из бесцветного стекла диаметром 16 мм (ГОСТ 25336) при наблюдении в проходящем снеге на белом фоне. Определение массовых долей триэтиленгликоля, моноэтиленгликоля и суммы массовых долей диэтиленгликоля и тетраэтиленгликоля

Средства измерений, вспомогательные устройства, реактивы и материалы:

— хроматограф газовый лабораторный с пламенно-ионизационным детектором;

— колонка газохроматографическая стальная или стеклянная с внутренним диаметром (3-4) мм длиной 1 м;

— шкаф сушильный, обеспечивающий температуру нагрева не менее 100 °С;

— весы лабораторные специального класса точности ГОСТ 24104 с наибольшим пределом взвешивания 200 г;

— лупа типа ЛИ ГОСТ 25706 с ценой деления 0,1 мм;

— линейка измерительная металлическая с ценой деления 1 мм ГОСТ 427;

— микрошприц МШ-10 действующей НД;

— секундомер ГОСТ 5072;

— термометр группы ТЛ-2 ГОСТ 215;

— лабораторная посуда ГОСТ 25336;

— чашка выпарительная ГОСТ 9147 вместимостью не менее 250 см;

— инертон-супер с частицами размером (0,16-0,20) мм;

— полиэтиленгликоль с молекулярной массой 20000 (ПЭГ 20М);

— альфа-бромнафталин, внутренний стандарт по ТУ 6-09-196-76, ч;

— этиленгликоль по ГОСТ 19710 высшего сорта;

— диэтиленгликоль по ГОСТ 10136 высшего сорта:

— тетраэтиленгликоль по ТУ 6-09-3572 с содержанием основного вещества не менее 96 % масс;

— азот газообразный по ГОСТ 9293 или ТУ 6-21-27 или гелий газообразный очищенный марки А по ТУ 51-940 или аргон по ГОСТ 10157;

— воздух сжатый по ГОСТ 17433 или по ГОСТ 24484;

— водород технический марки А или Б по ГОСТ 3022 или водород генераторный СГС-2;

— хлороформ технический по ГОСТ 20015 или фармакопейный;

— ацетон по ГОСТ 2603 или ацетон технический по ГОСТ 2768;

— вода дистиллированная по ГОСТ 6709 или вода эквивалентной чистоты.

Подготовка к испытанию Приготовление насадки и заполнение хроматографической колонки. Перед нанесением неподвижной фазы инертон-супер отсеивают с помощью металлических сит и отбирают необходимую фракцию. Насадку готовят следующим образом: полиэтиленгликоль, взятый в количестве 5 % от массы инертона-супер, взвешивают. Результаты взвешиваний в граммах записывают до второго десятичного знака. Полиэтиленгликоль растворяют в хлороформе, полученный раствор при непрерывном перемешивании приливают к инертону-супер, помещенному в выпарительную чашку. Количество раствора должно быть таким, чтобы инертон-супер был полностью смочен раствором. Выпарительную чашку помещают на водяную баню, нагретую до (40-60) °С и, непрерывно перемешивая ее содержимое, испаряют растворитель до сыпучего состояния сорбента.

Хроматографическую колонку промывают водой, ацетоном и сушат сжатым воздухом. Затем в колонку вносят небольшими порциями насадку и уплотняют ее с помощью вибратора (или постукиванием) и водоструйного насоса, подсоединенного к противоположному от ввода насадки концу колонки. Концы заполненной колонки закрывают стеклотканью или стекловатой. Заполненную колонку устанавливают в термостат хроматографа, не присоединяя к детектору, и продувают ее газом-носителем в течение (8-10) часов, постепенно повышая температуру от комнатной до 200 °С, затем в течение (18-20) часов при 200 °С. Монтаж, наладку и вывод хроматографа на рабочий режим производят в соответствии с инструкцией, прилагаемой к прибору.

Режим градуировки и работы хроматографа

объемный расход газа-носителя, см3/мин

Соотношение объемных расходов газа-носителя и водорода

Соотношение объемных расходов газа-носителя и воздуха

Скорость движения диаграммной ленты, см/мин

Температура термостата колонки, °С

Температура термостата детектора, °С

Температура испарителя, °С

В зависимости от типа применяемого хроматографа в условия работы и градуировки прибора могут быть внесены некоторые изменения с целью достижения более полного разделения примесей и контроля их содержания с погрешностью, указанной в настоящих технических условиях. Градуировка прибора

Допускается приготовление градуировочных смесей другими способами и приемами с погрешностью, указанной выше. Градуировочные коэффициенты для неидентифицированиых легких примесей принимают равными градуировочным коэффициентам для моноэтиленгликоля.

Площадь пика измеряют интегратором или вычисляют как произведение высоты пика на его ширину, измеренную на середине высоты, с учетом масштаба записи. За градуировочный коэффициент для каждой примеси принимают среднее арифметическое всех наблюдений. Проверку градуировочных коэффициентов проводят не реже одного раза в месяц, а также при смене насадки в колонке.

Массовую долю триэтиленгликоля (X, %) вычисляют по формуле

Определение массовой доли воды проводят по ГОСТ 14870 п.

2. Определение цвета Цвет в обычном состоянии определяют по ГОСТ 29131 визуальным методом.

Цвет после кипячения с соляной кислотой. Средства измерений, вспомогательные устройства, реактивы и материалы:

— цилиндр 2-100-2 ГОСТ 1770;

— пипетка 1-2-2-1 ГОСТ 29228;

— лабораторная посуда ГОСТ 25336;

Проведение испытания 50 см3 триэтиленгликоля технического помещают в коническую колбу вместимостью 250 см3, добавляют 0,5 см3 соляной кислоты, присоединяют воздушный прямой холодильник и ставят на предварительно нагретую плитку или песчаную баню. Содержимое колбы доводят до кипения в течение не более 5 мин. Выдерживают при кипении (30±3) секунд. После этого колбу охлаждают до комнатной температуры. Цвет полученного раствора определяют по ГОСТ 29131 визуальным методом. За результат испытания принимают разность между значениями цвета после кипячения и в обычном состоянии. Определение плотности

Плотность триэтиленгликоля определяют по ГОСТ 18995.1 пикнометром или ареометром при температуре 20 °С. При разногласиях в оценке плотности, плотность определяют пикнометром. Определение массовой доли альдегидов в пересчете на ацетальдегид Средства измерений, вспомогательные устройства, реактивы и материалы:- весы лабораторные специального класса точности по ГОСТ 24104 с наибольшим пределом взвешивания 500 г;

— лабораторная посуда, ГОСТ 25336;

— пипетки 1-1-2-1, ГОСТ 29228;

— пипетка 1-2-20(25), ГОСТ 29169;

— бюретка 1-(1-5)-2-25(50)-0,1 ГОСТ 29252;

— бюретка 1-(1-5)-2-2(5)-0,02, ГОСТ 29252;

— иономер универсальный типа ЭВ-74:

— бумага индикаторная универсальная для определения pH, от 1 до 10 ед. pH по ТУ 6-09-1161;

— натрия гидрокарбонат по ГОСТ 4201;

— вода дистиллированная по ГОСТ 6709;

— кислота серная по ГОСТ 4204, раствор концентрации c(1/2 pSO4) = 1 моль/дм3, готовят по ГОСТ 25794.1;

— натрия гидрооксид по ГОСТ 4328, раствор концентрации c(NaOH) = 1 моль/дм3, готовят по ГОСТ 25794.1;

— натрия гидросульфит по ТУ 6-09-4059, раствор с массовой долей 0,1 %; pH раствора должен быть не ниже 3,0 ед. pH. Раствор годен в течение 7 суток. Допускается приготовление реактива по методике, указанной в приложении;

— йод по ГОСТ 4159, раствор концентрации c(1/2 J2) = 0,01 моль/дм3, готовят по ГОСТ 25794.2.Крахмал растворимый по ГОСТ 10163, раствор с массовой долей 1 %, готовят по ГОСТ 4517.

Проведение испытания Взвешивают около 20 г триэтиленгликоля технического, записывая результат взвешиваний в граммах до второго десятичного знака. Навеску продукта помещают в коническую колбу вместимостью 250 см3, добавляют 25 см3 раствора серной кислоты и оставляют на 30 мин, затем содержимое колбы нейтрализуют раствором гидроокиси натрия до pH = (6-7) по универсальной индикаторной бумаге или на иономере. После нейтрализации добавляют 20 см3 раствора натрия гидросульфита, содержимое колбы перемешивают и оставляют на 5 мин. Затем добавляют 0,5 см3 раствора крахмала, охлаждают в ледяной бане до температуры 0 минус 5 °С и титруют из бюретки вместимостью 50 или 25 см3 раствором йода до получения синего окрашивания, устойчивого в течение 5 мин.Далее добавляют 1 г гидрокарбоната натрия или 10 см3 насыщенного водного раствора гидрокарбоната натрия.

Перемешивают и продолжают титрование из бюретки вместимостью 2 или 5 см3 раствором йода до получения устойчивого синего окрашивания. Аналогичным способом проводят контрольный опыт. Обработка результатов Массовую долю альдегидов в пересчете на ацетальдегид (X) в процентах вычисляют по формуле

X— (V1-__ V2)*_ 0,00022 *100

За результат испытания принимают среднее арифметическое двух параллельных наблюдений, допускаемое расхождение между которыми не должно превышать 0,002 %, при доверительной вероятности P=0,95. Абсолютная суммарная погрешность результата испытания ±0,001 %, при доверительной вероятности P=0,95.

Определение массовой доли кислот в пересчете на уксусную кислоту Средства измерений, вспомогательные устройства, реактивы и материалы:- весы лабораторные специального класса точности с наибольшим пределом взвешивания 500 г ГОСТ 24104;- бюретка 1-(1-5)-2-2(5)-0,02, ГОСТ 29252;

— цилиндр 2-100-2 ГОСТ 1770;

— лабораторная посуда ГОСТ 25336;

— вода дистиллированная, не содержащая углекислоты, готовят по ГОСТ 4517;

— натрия гидроксид по ГОСТ 4328, раствор концентрации c(NaOH) = 0,01 моль/дм3, готовят по ГОСТ 25794.1;

— фенолфталеин (индикатор), спиртовой раствор с массовой долей 1 % готовят по ГОСТ 4919.1.

Выполнение испытаний. Взвешивают около 50 г триэтиленгликоля. Результат взвешивания записывают в граммах до второго десятичного знака. Навеску помещают в коническую колбу вместимостью 250 см3. Прибавляют 100 см3 дистиллированной воды и (2-3) капли раствора фенолфталеина. Тщательно перемешивают и титруют раствором гидроксида натрия с молярной концентрацией c(NaOH) = 0,01 моль/дм3 до появления слаборозовой окраски, не исчезающей в течение 30 с. Одновременно в тех же условиях проводят контрольное титрование со 100 см3 дистиллированной воды. Обработка результатов Кислотность в пересчете на уксусную кислоту (X, % масс.) вычисляют по формуле

X— (V1- V2)* 0,000601 *100

— пипетка 1-2-2-1 ГОСТ 29252;

— цилиндр 2-25-2 ГОСТ 1770;

— бюретка 1-(1-5)-2-2(5)-0,02, ГОСТ 20292;

— посуда лабораторная стеклянная ГОСТ 25336;

— ацетон по ГОСТ 2603;

— калия йодид по ГОСТ 4232, насыщенный раствор;

— вода дистиллированная, не содержащая углекислоты, приготовленная по ГОСТ 4517;

— кислота уксусная по ГОСТ 61, ледяная;

— тиосульфат натрия по ГОСТ 27068, раствор концентрации c(Na2S2O3?5pO) = 0,01 моль/дм3, готовят по ГОСТ 25794.2. Проведение испытания. В стакан вместимостью 100 см3 вносят 72 г калия йодида, добавляют 50 см3 свежеприготовленной дистиллированной воды. Взвешивают около 25 г триэтиленгликоля технического, результат взвешивания записывают в граммах до второго десятичного знака, навеску помешают в коническую колбу с пришлифованной пробкой вместимостью 100 см3, добавляют 20 см3 ацетона и перемешивают, затем добавляют 1 см3 уксусной кислоты и 1 см3 свежеприготовленного насыщенного водного раствора калия йодида. Содержимое колбы взбалтывают, колбу закрывают пробкой, смоченной раствором йодистого калия и оставляют на 30 мин в темном месте. Затем обмывают пробку водой и титруют выделившийся йод раствором тиосульфата натрия до исчезновения желтой окраски (без индикатора). Одновременно в тех же условиях проводят контрольное титрование.

Обработка результатов Массовую долю перекисных соединений (в пересчете на йод) (X, %) вычисляют по формуле

химический триэтиленгликоль безопасность гидратация

Так как триэтиленгликоль в промышленности получают в качестве побочного продукта в производстве моно- и диэтиленгликолей гидратацией этиленоксида. В результате этого синтеза получают продукты в соотношении 1т этиленгликоля примерно 120 кг диэтиленгликоля и 30 кг три этиленгликоля. Поэтому будем рассматривать технологическую схему получения моно- и диэтиленгликолей гидратацией этиленоксида.

Данная схема включает в себя следующее технологическое оборудование: трубчатый реактор-гидрататор с терморубашкой 6, куда в качестве теплоносителя подается даутерм требуемой температуры, насадочные колонны упаривания реакционной массы 7, 10, вакуумные колонны ректификации моноэтиленгликоля 13, 16, 19, контейнер для хранения оксида этилена 1, насос для подачи оксида этилена на узел приготовления шихты 2, емкость для сбора рецикловой воды 3, насос 4 для подачи воды на узел смешения с оксидом этилена, отдельную емкость 5 для сбора упаренной воды выпарной колонны 7, холодильники 8, 11, 14, 17, 20 и емкости для сбора этих продуктов 9, 12, 15, 18, 21.

Технологическая схема 2.

1,2,3- ректификационные колонны

Данная смесь этиленгликолей поступающих из установки гидратации этиленоксида в емкость 4 имеет следующий состав: остаточное содержание моноэтиленгликоля 8-12% мас., содержание диэтиленгликоля, триэтиленгликоля и тетраэтиленгликоля, соответственно 65-70% мас., 12-20% мас., 2-5% мас. Извлечение остаточного моноэтиленгликоля, поступающего со смесью этиленгликолей, в ректификационной колонне поз.1 проводят в следующих режимах: температура куба колонны 157-160°С, температура верха колонны 100-102°С, флегмовое число 1,5, остаточное давление в верху колонны 35-40 мм рт.ст. При работе колонны в данном режиме содержание остаточного моноэтиленгликоля в кубовом продукте составляет в пределах 0,01-0,05% мас.

Выделение диэтиленгликоля в ректификационной колонне поз.2 проводят в следующих режимах: температура куба колонны 165-170°С, температура верха колонны 130-135°С, флегмовое число 1,5, остаточное давление в верху колонны 15-17 мм рт.ст.

Выделение триэтиленгликоля в ректификационной колонне поз.3 проводят в следующих режимах: температура куба колонны 180-185°С, температура верха колонны 150-155°С, флегмовое число 2,5, остаточное давление в верху колонны 10-12 мм рт.ст.

Кроме указанных колонн, данная установка имеет емкость поз.4 для приема и подачи кубового остатка процесса извлечения моноэтиленгликоля; емкость поз.5 для приема и подачи щелочного алкоголята полиалкиленгликоля или простого полиэфира на основе оксида алкилена; флегмовые емкости поз.6, поз.9, поз.12; емкость поз.7 для сбора отгоняемого остаточного моноэтиленгликоля; емкости поз.10 и поз.13 для сбора диэтиленгликоля и триэтиленгликоля; емкости поз.8, поз.11, поз.14 для сбора кубового продукта колонн поз.1, поз.2, поз.3; насосы поз.15, поз.16, поз.17, поз.18; холодильники поз.19, поз.20, поз.21.

1) Получение моноэтиленгликоля

2) Получение диэтиленгликоля

3). Образование альдегидов и кислот.

а) гидрирование этиленоксида

б) окисление этанола до альдегида (таким же образом могут окислятся этиленгликоли образовывая альдегиды)

в) дальнейшее окисление до кислоты (таким же образом могут окислятся этиленгликоли образовывая кислоты)

4). Получение перекисных соединений. Перекисные соединения получают главным образом окислением различных органических соединений кислородом. Так и в этом синтезе хоть и в малых количествах, но все таки получаются перекисные соединения.

По физико-химическим показателям ТЭГ технический должен соответствовать требования и нормам ТУ2422-075-05766801-2006 Триэтиленгликоль. Основными нормами и показателями подразделяющими ТЭГ технический на марки А и Б являются:

1. Сумма массовых долей моноэтиленгликоля, диэтиленгликоля,%, не более в т. ч. моноэтиленгликоля. Этот показатель учитывается из за побочных реакций в процессе гидратации этиленоксида при котором получаются моно- и диэтиленгликоли. Моно- и диэтиленгликоли являются токсичными из за этого содержание их в товарном триэтиленгликоли запрещено, так как ТЭГ применяется как осушитель табака, антибактериальный, антисептический агент и полученный продукт не должен иметь токсические действия, так как окажет губительное действие на организм человек.

2. Массовая доля воды,%, не более. Показатель массовой доли воды в продукте взят из за того что процесс гидратации этиленоксида идет при избытке воды в массовом соотношении 1:16, не прореагировавшая Н20 идет на выпаривание, достичь полного выпаривания не удается. Содержание воды в составе товарного ТЭГ отрицательно сказывается в свойствах его как компонента антиобледенительных и охлаждающих составов, так как вода имеет температуру кристаллизации 0оС.

3. Массовая доля альдегидов в пересчете на ацетальдегид,%, не более 0.01. В процессе гидратации этиленоксида происходит частичное окисление этиленоксида до этанола который в свою очередь окисляется до ацетальдегида и поэтому показатель массовой доли альдегида в ТУ2422-075-05766801-2006 Триэтиленгликоль тоже учитывается. Содержание альдегидов в товарном продукте в процессе хранения способствуют протеканию автокаталитического процесса окисления со снижением рН которая влечет окисление триэтиленгликоля до кислоты.

4. Массовая доля кислот в пересчете на уксусную кислоту,%, не более 0.002. Получившийся ацетальдегид окисляется дальше до уксусной кислоты которой в техническом ТЭГ не должно превышать 0.002%.

3. Интернет ресурсы: http://www.xumuk.ru, http://ru.wikipedia.org, http://www.chemport.ru, regiohim.ru.

4. ТУ 2422-075-05766801-2006. Триэтиленгликольтехнический. Технические условия. ОАО «Нижнекамснефтехим», Нижнекамск, 2006 г.

Подобные документы

Основные физико-химические свойства меди, общие сведения о методе получения, основные области применения. Основные физико-химические свойства железа и низкоуглеродистой стали, общие сведения о методе получения, основные области применения.

контрольная работа [35,6 K], добавлен 26.01.2007

Сущность и процесс получения бензина. Сферы применения бензина конце XIX века и в настоящее время. Особенности авиационного и автомобильного топлива. Маркировка автомобильного бензина, его физико-химические свойства и воздействие на человеческий организм.

презентация [831,5 K], добавлен 11.12.2012

Сырьевые материалы для производства строительной извести, ее классификация. Основные требования Госстандарта к строительной извести, ее упаковка, маркировка, транспортирование и хранение. Расчет состава карбонатной породы и степени декарбонизации СаСО3.

курсовая работа [383,4 K], добавлен 09.01.2013

История открытия минерала. Области его применения. Системная характеристика малахита. Его физико-химические свойства. Способы лабораторного получения вещества. Расчет массовой доли выхода продукта. Химические доказательства образования малахита.

контрольная работа [534,9 K], добавлен 15.06.2015

Экологизация химической и нефтеперерабатывающей промышленности. Подготовка сырья для процесса гидратации. Основные методы получения спиртов. Производство спиртов сернокислотной гидратацией олефинов. Производство спиртов прямой гидратацией олефинов.

курсовая работа [2,0 M], добавлен 23.03.2007

Общая характеристика фосфорной кислоты и фосфатов. Строение их молекул, физико-химические свойства и способы получения. Возможности и области практического применения. Методика синтеза фосфата висмута. Изучение полученного вещества, качественные реакции.

курсовая работа [534,0 K], добавлен 14.05.2014

Физико-химические свойства и области применения азотной кислоты. Обоснование технологической схемы переработки окислов азота в азотную кислоту. Расчеты материальных балансов процессов, тепловых процессов, конструктивные расчеты холодильника-конденсатора.

курсовая работа [822,8 K], добавлен 03.12.2009

Понятие и номенклатура фенолов, их основные физические и химические свойства, характерные реакции. Способы получения фенолов и сферы их практического применения. Токсические свойства фенола и характер его негативного воздействия на организм человека.

курсовая работа [292,0 K], добавлен 16.03.2011

Физические и химические свойства гликолей. Технологическая схема получения этиленгликоля гидратацией окисиэтилена. Способы получение эфирных масел. Принцип технического совместного получения этиленгликоля и окисиэтилена в стационарном слое катализатора.

контрольная работа [1,3 M], добавлен 19.08.2010

Исходные мономеры для синтеза поливинилхлорида (ПВХ), его физические и физико-химические свойства. Способы получения винилхлорида. Способы получения ПВХ на производстве. Производство ПВХ эмульсионным способом. Основные стадии получения суспензионного ПВХ.

реферат [81,1 K], добавлен 19.02.2016

Триэтиленгликоль: свойства и основные характеристики

Триэтиленгликоль: свойства и основные характеристики Триэтиленгликоль: применение в испарительных установках

Триэтиленгликоль: применение в испарительных установках