Узел запуска вту что это

Блоки камер запуска (приема) внутритрубных устройств газопроводов

Предназначены для установки на магистральных газопроводах и служат для периодического запуска внутритрубных устройств (ВТУ) – снарядов – дефектоскопов, очистных скребков и других поточных средств.

Основные преимущества изделия

Камеры запуска и приема средств очистки и диагностики магистральных газопроводов DN300-DN1400мм PN8,0-12,5МПа поставляются с байонетными затворами собственного производства.

Длина корпуса и лотка камеры позволяет применять любые современные внутритрубные устройства.

Технические характеристики изделия

300, 500, 700, 1000, 1200, 1400 мм

газ СТО Газпром 089-2010

Температура окружающей среды

байонетный или хомутовый

Сейсмичность районов установки камер

до 9 баллов включительно по MSK-64

Кому принадлежат авторские права на изделие? С какого года производится изделие?

Производятся с 1999года.

Основные потребители

Дочерние предприятия ПАО «Газпром»

Наличие разрешений на применение, сертификатов качества, дипломов и пр.

— Сертификат ГО00.RU.1335.H00404 соответствия требованиям технического регламента РФ «О безопасности машин и оборудования» устройств камер запуска и приема средств очистки и диагностики в блочно – комплектном исполнении БК15-Б22, Б24-Б26 по ТУ3689-015-03481263-98, выдан ОС ООО «ТехСерт» с 28.01.2013 по 27.01.2018г

— Сертификат №ТС RU C-RU.АУ14.В.00976 соответствия требованиям технического регламента Таможенного союза ТР ТС 010/2011 крана консольного стационарного, поворотного, ручного, модель КК10/5 по ТУ3159- 041-00217610-2012, выдан ООО «Сертификация – ПТС» с 17.12.2014г по 16.12.2019г

Камера пуска и приема очистных устройств

Очистные поршни эксплуатируются на всех видах магистральных трубопроводов с целью очистки внутренней полости

Очистные поршни эксплуатируются на всех видах магистральных трубопроводов с целью очистки внутренней полости.

В состав такого устройства входят:

узлы пуска и приема очистных поршней,

система автоматического управления и контроля за процессом очистки.

Для монтажа камеры приема и пуска очистных устройств необходимо найти и приготовить площадку ее размещения, потом остановить перекачку на участке трубопровода от места установки камеры пуска до места установки камеры приема.

Далее участок трубопровода опорожняется, труба разрезается холодным способом, к концам привариваются фланцы, монтируется линейная задвижка.

После устанавливается камера пуска и приема очистных устройств.

Так же существуют устройства для очистки полости трубопровода на более сложных участках трассы, к примеру, переходы через водные препятствия.

В состав пускового узла входят такие устройства, как:

система контроля и управления процессом запуска поршня,

площадка хранения поршней,

устройство для запасовки поршней в пусковую камеру,

камера пуска очистных поршней, которая подключается с помощью запорного устройства к основной магистрали, с техобвязкой.

Приемный узел содержит:

устройство для выемки поршня из приемной камеры,

систему контроля и управления процессом приема очистных поршней,

площадку для хранения использованных очистных поршней,

камеру для приема поршней, которая подключается через запорное устройство к основной магистрали, с техобвязкой,

технологические трубопроводы и емкости для приема загрязненного конденсата. В зависимости от конструкции они могут позволять параллельно запускать и принимать одно или более очистных устройств с определенным интервалом времени.

Узлы запуска и приёма средств очистки и диагностики ЛЧ МТ

На всех проектируемых, вновь вводимых и реконструируемых магистральных газопроводах предусматривают устройства камер запуска и приёма, предназначенных для запуска в газопровод и приёма из него очистных снарядов (поршней), диагностических, дефектоскопических снарядов и других устройств. В состав устройства входят узлы запуска и приёма, система контроля, автоматического управления и телемеханики. Камеры запуска и приёма располагают вблизи пунктов (узлов) подключения КС, чаще всего строят совмещённые, а также на берегу крупных судоходных рек, где подводный переход (дюкер) не является проходным и требует контроля технического состояния. Все узлы поставляются в блочно-комплектном исполнении. В случае отсутствия на участке камер пуска и приёма устройств, для очистки внутренней полости и диагностирования технического состояния трубопровода, могут устанавливаться временные узлы пуска и приёма снарядов.

Устройства камер запуска и приёма устанавливаются на газопроводах Ду200, 250, 300, 350, 400, 500, 700, 800, 1000, 1200 и 1400мм работающих под давлением до 8,0 и 10МПа. Температура эксплуатации от минус 60°С до 80°С.

Расчётная сейсмичность районов установки камер – до 9 баллов.

По месту расположения технологических патрубков входа/выхода продукта относительно направления перекачки среды, камеры изготавливаются в двух исполнениях: левом (Л) и правом (П).

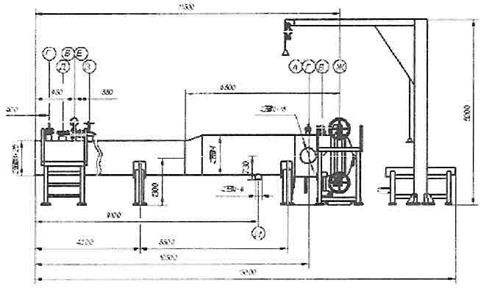

Рис. 7.12. Камера пуска очистных устройств

Камеры удобны в эксплуатации. Позволяют за 10–20 минут открыть затвор и обеспечить доступ во внутреннюю полость для установки дефектоскопического снаряда, очистного поршня и т.д. Длина корпуса камер позволяет применить любые современные средства диагностики.

Примеры условного обозначения: устройство камеры запуска в блочно-комплектном исполнении БКЗ 6М-500-8,0-Л(или П) и устройство камеры приёма в блочно-комплектном исполнении БКП 6М-500-8,0-Л(или П), где М – модернизированная; 500 – условный диаметр газопровода; 8,0 – расчётное давление, МПа; Л – левое исполнение; (П) – правое исполнение.

Рис. 7.13. Схема устройства запуска БКЗ 11М-1000-8,0-Л

А – подача газа; Б – на свечу; В – под сигнализатор; Г – под манометр;

После 100 циклов работы (открытие – закрытие) регламентируется ремонт прокладок и быстроизнашивающихся деталей. Общий ресурс узлов составляет 1000 циклов. Конструктивно узлы запуска и приёма, а также участки газопровода длиной по 100м, примыкающие к ним, выполняются в соответствии с требованиями, предъявляемыми к участкам первой категории. Перед пуском в работу проводятся испытания гидравлическим способом под давлением 1,25Рраб.

Чтобы обеспечить возможность периодической очистки и диагностики газопровода, необходимо предусмотреть выполнение следующих требований, которые позволяют поршню или диагностическому снаряду беспрепятственно пройти на всём очищаемом участке от узла запуска до камеры приёма:

— диаметр газопровода для пропуска очистных поршней должен быть по всей длине одинаковым;

— запорная линейная арматура должна быть равнопроходной;

— в тройниках на отводах, если их диаметр более 30% диаметра газопровода, предусматривается установка направляющих планок для предотвращения заклинивания очистного поршня;

— внутренняя поверхность труб не должна иметь выступающих деталей, кроме сигнализаторов, рычаг которых утопает при проходе очистного устройства;

— радиусы изгиба отводов, компенсаторов должны быть не менее пяти диаметров очищаемого газопровода;

— конденсатосборники типа «расширительная камера» оборудуется направляющими планками для беспрепятственного прохода средств очистки и диагностики, причём они не должны мешать нормальной работе конденсатосборника;

— переходы через естественные и искусственные препятствия должны выполняться с учётом дополнительных нагрузок от массы диагностического снаряда;

При движении очистного устройства по газопроводу благодаря его плотному прилеганию к стенке трубопровода происходит его очистка. Продукты очистки (твёрдые частицы, жидкость и т.д.) собираются перед очистным устройством и движутся вместе с ним. От герметичности между снарядом и стенкой трубопровода во многом зависит степень очистки. Жидкость и грязь отводятся в приёмный колодец или ёмкость.

Для контроля прохождения очистных устройств по газопроводу в отдельных его точках устанавливаются сигнализаторы прохождения поршня. По принципу действия бывают механическими, гидравлическими и электрическими.

На магистральных нефтепроводах камеры запуска и приёма средств очистки и диагностики устанавливаются на таких же условиях, что и на магистральных газопроводах и предназначены для периодического запуска в трубопровод и приёма из него внутритрубных снарядов-дефектоскопов, очистных поршней, скребков разделителей и других средств. Устанавливаются на нефтепроводах Ду200, 250, 300, 350, 400, 500, 700, 800, 1000, 1200мм работающих под давлением до 8,0МПа, температура эксплуатации от минус 60°С до +80°С.

Расчётная сейсмичность районов установки камер – до 9 баллов.

По месту расположения технологических патрубков входа/выхода продукта относительно направления перекачки среды, камеры изготавливаются в двух исполнениях: левом (Л) и правом (П).

Как на газопроводах, на нефтепроводах камеры удобны в эксплуатации, позволяют за 10–20 минут открыть затвор и обеспечить доступ во внутреннюю полость для установки дефектоскопа, очистного поршня и других снарядов. Длина корпуса камер позволяет применять любые современные средства диагностики. На магистральных нефтепроводах узлы пуска и приёма имеют условное обозначение УЗПЗ(запуска) и УЗПП (приёма).

Рис. 7.14. Схема устройства камеры запуска УЗПЗ 9М-1000-8,0-Л

А – подача нефтепродукта; В – под манометр; Г – вантуз; Д – под сигнализатор; Е – под инертный газ; Ж – под блокировку; З – для передней запасовки; И – дренаж

Рис. 7.15. Схема устройства камеры приёма УЗПП 9М-1000-8,0-Л

На верхней части устройства запуска монтируется прямые врезки для введения промывочной воды или сжатого воздуха.

В конце испытываемой секции на камере приёма монтируются врезки для сброса воздуха и грязной воды с мусором в отстойник. Они должны быть закрыты шестигранными пробками-заглушками, рассчитанными на давление 42МПа, выполненными из того же материала, что и втулки, замена которых муфтами не допускается.

Подвеска концевого затвора выполняется в виде горизонтальной опоры консольного типа. Они должны быть выполнены в виде неповоротного кольцевого хомута и оборудованы предохранительным разгрузочным клапаном и уплотнительным кольцом. Должен быть предотвращён переход затвора в открытое положение до открытия разгрузочного клапана и сброса давления.

Устройства для запуска и приёма подлежат гидравлическому испытанию после завершения работ по монтажу на площадке, но до производства окраски. Концевой затвор устройства для запуска и приёма также подвергается гидравлическим испытаниям. После проведения гидравлических испытаний поставщик устанавливает новое кольцевое уплотнение.

Расчёт элементов конструкции камер запуска и приёма средств очистки и диагностики трубопроводов приведён в учебнике для ВУЗов (237 – 272с)[1].

Расходомеры

Расходомеры в промышленности используются для измерения количества жидкости, газа, пара, сыпучих веществ. Они необходимы для управления производственным процессом, обеспечения оптимального режима во всех отраслях народного хозяйства и для автоматизации производства, достижения при этом максимальной эффективности.

В последние годы ОАО «Газпром», ОАО «АК Транснефть», другие компании большое внимание уделяют коммерческому учёту перекачиваемой продукции. Устаревшие типы расходомеров заменяются на современное оборудование с высокой надёжностью и точностью измерений.

Расход – это количество (масса или объём) вещества, протекающего через данное сечение в единицу времени.

Прибор, измеряющий расход вещества, называется расходомером, а массу или объём вещества – счётчиком количества или просто счётчиком. Прибор, который одновременно измеряет расход и количество вещества, называется расходомером со счётчиком. К этим терминам следует добавлять название измеряемого вещества, например: расходомер газа, счётчик воды, расходомер пара со счётчиком.

Устройство, непосредственно воспринимающее измеряемый расход (например, диафрагма, сопло, напорная трубка) и преобразующее его в другую величину (например, в перепад давления), которая удобна для измерения, называется преобразователем расхода. Количество вещества измеряется или в единицах массы (килограммах, тоннах, граммах), или в единицах объёма (кубических метрах и кубических сантиметрах). Соответственно расход измеряют в единицах массы, делённых на единицу времени (килограммах в секунду, килограммах в час и т.д.), или в единицах объёма, также делённых на единицу времени (кубических метрах в секунду, кубических метрах в час и т.д.). В первом случае имеем массовый расход, во втором – объёмный.

С помощью единиц объёма можно правильно определять количество вещества (особенно газа), если известны его давление и температура. В связи с этим результаты измерения объёмного расхода газа обычно приводят к стандартным (нормальным) условиям, т.е. к температуре 293,15°К (20°С) и давлению 101325Па (760 мм рт.ст.). При этом у буквы, обозначающей объём или объёмный расход, надо ставить индекс «п» (приведённый) или индекс «с»(стандартный).

Подробная классификация расходомеров и счётчиков разработана ВНИИМ и опубликована в ГОСТ 15528-86.

Современные требования к расходомерам и счётчикам многочисленны и разнообразны. Удовлетворить все требования, предъявляемые к прибору очень сложно, а порой и невозможно. Поэтому при выборе того или иного типа прибора следует исходить из приоритетной важности тех или иных требований, предъявляемых к измерению расхода или количества в данном конкретном случае.

1. Высокая точность измерения.Если раньше погрешность измерения в 1,5-2% считалось приемлемой нормой, то теперь нередко требуется иметь погрешность не более 0,2-0,5%. Такая весьма малая погрешность уже достигнута в камерных счётчиках жидкостей (лопастных, роликово-лопастных). Но такие счётчики не предназначены для больших диаметров труб. На магистральных трубопроводах преимущественно используют расходомеры с сужающими устройствами (СУ) и силовые. Для повышения их сравнительно ограниченной точности используют преобразователи давления, температуры или плотности, измерительные сигналы которые поступают в вычислительные устройства, вносящие коррекцию в показания расходомера – дифманометра. Имеются расходомеры с погрешностью всего 0,25-1% (тахометрические, вихревые, электромагнитные, ультразвуковые), но не все из них пригодны для больших трубопроводов.

2. Высокая надёжность.Зависит от типа прибора и от условий его применения. Некоторые расходомеры и их элементы, не имеющие движущихся частей, могут надёжно работать очень долго. Но тахометрические расходомеры и счётчики с движущимся ротором имеют срок службы, зависящий от степени чистоты измеряемого вещества и его смазывающей способности. В технических условиях на некоторые отечественные и зарубежные турбинные расходомеры, которые применяются на магистральных трубопроводах, установлен шестилетний межповерочный срок нормальной работы.

3. Малая зависимость точности измерения от изменения плотности вещества. Этим преимуществом обладает тепловые и силовые расходомеры, измеряющие массовый расход. У других типов приборов надо иметь устройства, автоматически вводящие коррекцию на изменение плотности или температуры и давления измеряемого вещества. Это особенно необходимо при измерении расхода газа.

4. Быстродействие прибора или его высокие динамические характеристики. Это требование важно, когда расходомер применяют в системах автоматического регулирования и при измерении быстроменяющихся расходов. Существует большая градация быстродействия, измеряемого от сотых долей секунды у турбинных, до десятка секунд у тепловых расходомеров.

5. Большой диапазон измерения (qmax/qmin). У приборов с линейной характеристикой он равен 8-20 и более, а у расходомеров с СУ, имеющих квадратичную характеристику, он равен лишь 3-10. В случае необходимости его можно повысить до 16, подключая к СУ два дифманометра с разными ΔРmax.

6. Обеспеченность метрологической базой. Образцовые расходомерные установки, необходимые для градуировки и поверки различных расходомеров, сложны и дороги, особенно при больших поверяемых расходах. В стране их сравнительно немного, и предназначены преимущественно для поверки расходомеров воды и водосчётчиков. Одни лишь расходомеры с СУ не требует образцовых расходомерных установок, потому что для большинства их разновидностей были экспериментально установлены и нормированы их коэффициенты расходов и расширения в международном стандарте ISO 5167 и других рекомендациях. На их основе выпускаются в отдельных странах Правила по применению расходомеров с СУ. Поэтому преимущественно применяются расходомеры с СУ, потому что почти все остальные типы требуют для своей поверки образцовых установок. В связи с их отсутствием и сложностью транспортирования первичных преобразователей расхода, особенно больших размеров, весьма актуальна как разработка имитационных методов поверки (например, магнитных), так и разработка методов поверки на месте установки расходомеров без их демонтажа (концентрационный, меточный и другие методы).

8. Необходимость измерения расхода не только в обычных, но и в экстремальных условиях, при очень низкой или очень высокой температуре и давлении. Расход криогенных жидкостей надо измерять при очень низких температурах (до минус 255°С), а расход перегретого пара сверхвысокого давления и расход расплавленных металлов при температурах, достигающих 600°С и более.

Подобные условия создают дополнительные трудности для надёжного измерения расхода.

9. Широкая номенклатура измеряемых веществ. Они могут быть не только однофазными и однокомпонентными, но также многофазными и многокомпонентными. При этом надо учитывать, как особые свойства вещества (агрессивность, абразивность, токсичность, взрывоопасность и т.д.), так и его параметры (давление, температура). Особая задача – измерение расхода расплавленных металлов – теплоносителей. Между тем основные методы измерения расхода были разработаны для однофазных сред (для жидкости, газа и пара). Теперь же всё актуальнее становится задача измерения двухфазных и даже иногда трёхфазных веществ. Основные разновидности двухфазных сред: гидросмесь или пульпа – смесь жидкой и твёрдой фаз – водогрунтовая смесь, целлюлозно-бумажная пульпа; смесь газообразной и твёрдой фаз – пылеугольное топливо, пневмотранспорт цемента и т.п.; смесь жидкости с газом – нефтегазовая смесь и влажный насыщенный пар. Измерение их расхода очень важно, хотя и представляет определённые трудности. Пример трёхфазной смеси – газированная пульпа, а трёхкомпонентной – двухфазная смесь нефти, воды и газа.

Узел запуска вту что это

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

МОНТАЖ УЗЛА ЗАПУСКА (ПРИЕМА) ВНУТРИТРУБНЫХ УСТРОЙСТВ НА МАГИСТРАЛЬНОМ ГАЗОПРОВОДЕ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Рис.1. Смонтированный узел запуска (приема) очистных устройств

1.2. В настоящей карте приведены указания по организации и технологии производства работ по монтажу узла запуска (приема) внутритрубных устройств на газопроводе, рациональными средствами механизации, приведены данные по контролю качества и приемке работ, требования промышленной безопасности и охраны труда при производстве работ.

1.3. Нормативной базой для разработки технологических карт являются:

— строительные нормы и правила (СНиП, СН, СП);

— заводские инструкции и технические условия (ТУ);

— нормы и расценки на строительно-монтажных работы (ГЭСН-2001 ЕНиР); производственные нормы расхода материалов (НПРМ);

— местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

— снижение себестоимости работ;

— сокращение продолжительности строительства;

— обеспечение безопасности выполняемых работ;

— организации ритмичной работы;

— рациональное использование трудовых ресурсов и машин;

— унификации технологических решений.

1.5. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ по монтажу узла запуска (приема) внутритрубных устройств на газопроводе. Рабочие технологические карты разрабатываются на основе типовых карт для конкретных условий данной строительной организации с учетом её проектных материалов, природных условий, имеющегося парка машин и строительных материалов, привязанных к местным условиям. Рабочие технологические карты регламентируют средства технологического обеспечения и правила выполнения технологических процессов при производстве работ.

Конструктивные особенности по монтажу узла запуска (приема) внутритрубных устройств на газопроводе решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ. Рабочие технологические карты рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации, по согласованию с организацией Заказчика, Технического надзора Заказчика.

1.6. Технологическая карта предназначена для производителей работ, мастеров и бригадиров, выполняющих работы по монтажу узла запуска (приема) внутритрубных устройств на газопроводе, а также работников технического надзора Заказчика и рассчитана на конкретные условия производства работ в III-й температурной зоне.

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на комплекс работ по монтажу узла запуска (приема) внутритрубных устройств на газопроводе.

2.2. Работы по монтажу узла запуска (приема) внутритрубных устройств на газопроводе выполняются, в одну смену, продолжительность рабочего времени в течение смены составляет:

2.3. В состав работ, последовательно выполняемых при монтаже узла запуска (приема) внутритрубных устройств на газопроводе входят:

— устройство основания под фундаменты;

— монтаж фундаментов из сборных железобетонных плит;

— устройство монолитных фундаментов;

— гидравлическое испытание камеры приема (запуска);

— монтаж камеры запуска (приема) на фундаменты;

— вварка камеры запуска (приема) в трубопровод;

— сборка и установка обводной линии;

— сборка и установка байпасной линии крана Ду300 на обводной линии;

— обратная засыпка котлована грунтом и послойное трамбование пазух;

— окраска надземных частей камеры запуска-приема.

Рис.2. Кран-трубоукладчик ТГ-301К

Рис.3. Самоходный сварочный агрегат АС-81Т

Рис.4. Бульдозер Б170М1.03ВР

Рис.5. Экскаватор Hitachi ZX 200-3

Рис.6. Автосамосвал КамАЗ-6520

Рис.7. Виброплита TSS-VP90T

Рис.8. Грузовые характеристики автомобильного стрелового крана КС-55713-1

Рис.9. Камера запуска-приема с затвором

2.6. Работы по монтажу узла запуска (приема) внутритрубных устройств на газопроводе следует выполнять, руководствуясь требованиями следующих нормативных документов:

— СНиП 3.01.03-84. Геодезические работы в строительстве;

— СНиП III 42-80*. Магистральные трубопровода. Правила производства и приемки работ;

— СНиП 2.03.11-85. Защита строительных конструкций от коррозии;

— СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования;

— СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство;

— ВСН 012-88. Контроль качества производства работ. Части I и Часть II;

— РД 11-02-2006. Требования к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения;

— РД 11-05-2007. Порядок ведения общего и (или) специального журнала учета выполнения работ при строительстве, реконструкции, капитальном ремонте объектов капитального строительства.

III. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

3.1. В соответствии с СП 48.13330.2001 «Организация строительства» до начала выполнения строительно-монтажных работ на объекте Подрядчик обязан в установленном порядке получить у Заказчика проектную документацию и разрешение на выполнение строительно-монтажных работ. Выполнение работ без разрешения запрещается.

3.2. На всех проектируемых устройствах и вновь вводимых магистральных трубопроводах предусматривают устройства по очистке внутренней полости газопровода от загрязнений при помощи очистных поршней (скребков); проверки внутренних дефектов трубопровода при помощи внутритрубных снарядов-дефектоскопов. В состав устройства входят:

— узлы пуска и приема очистных поршней и других поточных устройств;

— система контроля и автоматического управления процессом очистки.

3.2.1. Узлы пуска и приема очистных поршней (см. рис.10) располагаются вблизи пунктов подключения КС, а чаще их совмещают. Совмещенный вариант расположения узлов пуска и приема представляют собой комплексное устройство, состоящее из установленных одна против другой на бетонных опорах камер пуска и приема поточных устройств.